Modernes Engineering im Rahmen von Industrie 4.0:

Wie verschmelzen Automation und IT in der Grobkeramik?

Wie verschmelzen Automation und IT in der Grobkeramik?

Die Digitalisierung dringt bereits seit vielen Jahren in immer mehr Lebensbereiche vor. Dabei ist es heute im Privatleben völlig normal, auf virtuelle Dienste wie Google Maps, Spotify, LinkedIn etc. zurückzugreifen. Doch auch vor der Industrie macht dieser Trend nicht halt. Bereits heute ist es selbstverständlich, dass Automatisierungsgeräte über eine integrierte Web-Anbindung verfügen, Remote-Service-Konzepte ohne nennenswerten Zusatzaufwand realisiert oder Maschinen über Apps gesteuert werden können. In der Konsequenz stellt sich dabei die Frage, welchen Nutzen diese Möglichkeiten im Industriebereich bieten und welchen Herausforderungen dadurch Betreiber von Anlagen wie auch Maschinenbauer begegnen müssen.

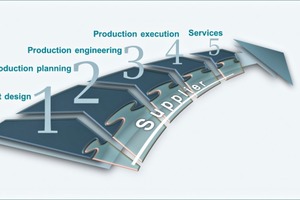

Die gesamte Industrie sieht sich mit neuen Anforderungen konfrontiert. Die Variantenvielfalt von Produkten steigt kontinuierlich, wobei die Produktstückkosten durch diese Individualisierung in der Produktion nicht steigen dürfen. Dieser Spagat lässt sich nur mit einer durchgängigen digitalen Wertschöpfungskette und flexiblen Maschinenkonzepten realisieren, an deren Anfang im Produktdesign bereits die Variantenvielfalt digital abgebildet wird.

Die digitalen Daten, die am Anfang des Produktlebenszyklus entstehen, sind die Grundlage für alle weiteren Schritte, die zur Fertigung von Gütern aller Art erforderlich sind. In der Produktionsplanung werden Maschinen und Anlagen geplant und ausgelegt. Dies erfolgt mit den entsprechenden Simulationstools, die es erlauben, eine Fertigung zu optimieren, noch bevor sie aufgebaut ist.

Im Produktions-Engineering wird die Automatisierungstechnik basierend auf den Daten der vorgelagerten Prozessschritte ausgelegt und projektiert. Die Inbetriebnahme erfolgt dank entsprechender Simulationswerkzeuge ebenfalls zunächst virtuell, bevor die realen Produktionsanlagen korrekt aufgebaut und fehlerfrei in Betrieb genommen werden. In der Produktionsausführung wird schließlich mithilfe von MES-Systemen die Produktion kontinuierlich überwacht, optimiert und gesteuert.

In der Digitalen Fabrik wirken somit virtuelle, in Software realisierte Elemente, und reale Produktionsanlagen in direkter Verbindung zusammen. Diese Verbindung von virtueller und realer Welt schafft neue Möglichkeiten im Bereich Datenkonsistenz und Durchgängigkeit.