Energieeffizienz – das Gebot der Stunde (Teil 2 von 3)

Die Senkung des Energieverbrauchs ist ein zentrales Problem der Ziegelindustrie in Europa und perspektivisch weltweit. Unmittelbar legen die in den vergangenen Jahren deutlich gestiegenen Energiepreise eine wirtschaftlichere Nutzung nahe. Zukünftig werden steigende CO2-Preise die Energiepreise beeinflussen. In seinem neuen Buch „Optimales Trocknen und Brennen von Ziegeln“ diskutiert Dr.-Ing. Stefan Vogt ausführlich die derzeit möglichen Wege, Energie einzusparen. Einen Auszug daraus stellt der vorliegende Artikel, der in drei Teilen veröffentlicht wird, vor.

Weitere Effizienzsteigerung von Schnelltrocknern

Ziegel werden heute immer noch ausschließlich in Konvektionstrocknern, also mittels Luftbewegung getrocknet. Damit entscheidet die Effektivität der Luftumwälzung auch über die erreichbaren wirtschaftlichen Kennzahlen eines Trockners, wie den Wärmeenergie- und Stromverbrauch oder die benötigte Aufstellfläche [50]. Die Erfahrung zeigt, dass Trockner mit kürzeren Trockenzeiten in der Regel auch weniger Energie und Aufstellflächen verbrauchen und damit geringere Investitions- und Betriebskosten benötigen [39 - 50]. Erste Schnelltrockner wurden Ende der 1950er Jahre in Frankreich und Italien für die in diesen Ländern verbreiteten Langlochziegel mit einem großen Lochanteil entwickelt [85]. Die Trockenzeiten betrugen dabei zwischen 2 und 5 h. In den 1970er Jahren sorgten dann Düsentrockner für kleinformatige Hintermauerziegel in Deutschland für Furore, deren Trockenzeiten zwischen 40 und 80 Minuten lagen [39, 40]. Seit Mitte der 1990er Jahre haben sich Schnelltrockner für Hintermauerziegel [41, 42] fest etabliert und seit Mitte der 2000er Jahre gibt es auch Lösungen für Dachziegelschnelltrockner [43 - 47]. Schnelltrockner wurden mit dem Ziel entwickelt, die größtmögliche Effizienz unter Berücksichtigung wirtschaftlicher Randbedingungen zu erreichen.

Während sich die Trockenzeiten bei konventionellen Trocknern mit Heißluftnutzung im Tagebereich bewegen, benötigen Schnelltrockner in der Regel nur wenige Stunden zur Trocknung (»Tabelle 4). So können großformatige Hochlochziegel schon in 1,5 bis 2,0 Stunden und Dachziegel in 2,0 bis 5,0 Stunden getrocknet werden. Gegenüber konventionellen Trocknern verkürzen sich die Trocknungszeiten damit um 70 bis 90 %. Die erreichten kurzen Trocknungszeiten in Schnelltrocknern sind vor allem auf die wesentlich verbesserten Stoff- und Wärmeübergangsbedingungen an der Oberfläche der Ziegel zurückzuführen. Zugleich nehmen durch die zielgerichtete Anströmung der Ziegel die während des Trocknungsprozess entstehenden Spannungen innerhalb des Ziegels ab. Die Schnelltrocknung erlaubt somit letztlich ein schonenderes Trocknen. Das dabei entstehende Potenzial wird zur weiteren Trockenzeitabsenkung ausgenutzt. Die praktischen Erfahrungen mit Schnelltrocknern zeigen zudem, dass die Wärmeenergie- und Stromverbräuche oder die benötigten Aufstellflächen deutlich geringer gegenüber konventionellen Trocknern ausfallen

Für eine wirtschaftliche Umsetzung der Schnelltrocknung müssen folgende Bedingungen erfüllt sein [47 - 49]:

1. Minimierung der Schwindungsdifferenzen im Ziegel während des Trocknungsvorganges durch eine den Erfordernissen angepasste Beteiligung aller Ziegeloberflächen am Stoff- und Wärmeübergang

2. Gleichbehandlung aller Ziegel im Trocknerbesatz

3. Maximierung der Wärmeenergieausnutzung durch die An- wendung des maximal sinnvollen Stoff- und Wärmeübergangs

4. Minimierung des Druckverlustes im Umwälzsystem zur Stromverbrauchsminimierung

Konventionelle Trockner lassen kaum noch Verbesserungen in diesen vier Punkten zu. Die im deutschsprachigen Raum üblichen großformatigen Hochlochziegel haben einen Lochanteil um die 50 %. Während in konventionellen Trocknern die Ziegel überwiegend von den Außenflächen her getrocknet werden, ist das wesentliche Kriterium für die Schnelltrocknung von großformatigen Hochlochziegeln die weitgehende Einbeziehung der in den Löchern befindlichen inneren Oberflächen des Ziegels in den Trocknungsprozess. Das Verhältnis von Außen- zu Innenfläche liegt zwischen 1:3 (ältere Modelle) und 1:8 (Hochlochziegel mit filigranem Lochbild). Die Einbeziehung der Innenfläche der Ziegel zur Trocknung eröffnet somit ein großes Potential zur Beschleunigung der Trocknung. Neben der anwachsenden Trocknungsoberfläche vermindert sich zugleich auch in bedeutendem Maße der Feuchteleitweg innerhalb des Ziegels. Während bei der konventionellen Trocknung vorwiegend von den Außenflächen her die Feuchtigkeit mehrere Zentimeter weit vom Ziegel-inneren an die Oberfläche transportiert werden muss, beträgt bei der Schnelltrocknung mit Durchströmung der Hintermauerziegel der Feuchteleitweg nur noch wenige Millimeter aus den Stegen und der Außenschale heraus. Um eine möglichst spannungsarme Trocknung zu erreichen, muss das Verhältnis von Durchströmung (Strömung an den Innenflächen) zur Umströmung (Strömung an den Außenflächen) so gewählt werden, dass während der Trocknung die Außenschale im gleichen Maß schwindet wie die Stege des Ziegels.

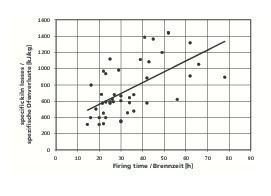

Aus den vorhergehenden Ausführungen geht hervor, wie gelochte Ziegel optimal angeströmt werden. Aussagen zur optimalen Besatztiefe ergeben sich aus »Bild 10. Die gleichwertigen Durchmesser der Lochungen in Hochlochziegel betragen etwa 1,6 cm. Bei den üblichen Ziegelhöhen um 24 cm beträgt die relative Kanallänge l/d nach der Durchströmung von nur einem Ziegel bereits 15. Damit trocknet der Ziegel am Ende des Strömungsweges nur noch mit der halben Geschwindigkeit ähnlich wie der letzte Ziegel in konventionellen Trocknerbesätzen. Gestützt werden die Aussagen aus »Bild 10 mit den praktischen Erfahrungen bisher gebauter Schnelltrockner, welche 1 bis 5 Ziegellagen durchströmen. Während eine einzelne Ziegellage in etwa 2 h getrocknet werden kann (»Bild 11), verlängert sich je zusätzlich durchströmtem Ziegel die Trockenzeit um weitere 1,5 bis 2,5 h (»Bild 12) [12]. Eine Erhöhung der Trockenzeit führt in der Regel auch zu einer Vergrößerung der Aufstellfläche des Trockners und damit letztlich zu einer erhöhten Investition. Aus diesen kurzen Überlegungen lässt sich ableiten, dass die Durchströmungstiefe bei der Schnelltrocknung der mit einem filigranen Lochbild versehenen Hochlochziegel maximal eine Ziegellage umfassen sollte.

Beim Bau von effizienten Schnelltrocknern sind eine Reihe von Gesichtspunkten zu beachten. Für eine einfache Ausführung der Be- und Entlademaschinen erscheint zunächst eine einlagige waagerechte Anordnung des Trocknerbesatzes über dem Boden als ideal. Für die Realisierung von einfachen Umwälzkreisen müssen die Ziegel dann vorzugsweise mit der Schnittfläche auf dem Formlingsträger aufliegen (»Bild 11). Bei den gebauten Schnelltrocknern dieser Art wird die Schwindung der Ziegel jedoch an der Auflage derart behindert, dass die Ziegel eine konische Form annehmen können [12].

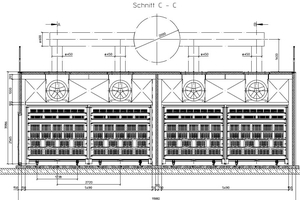

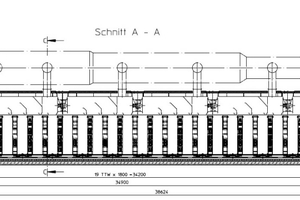

Dementsprechend werden die Ziegel in den meisten Schnelltrocknern für Hochlochziegel auch auf der Außenschale liegend getrocknet. Die Ziegel sind dabei in mehreren Lagen übereinander auf Latten in längs zur Bewegungsrichtung der Trocknerwagen angeordneten Trockenrahmen untergebracht. Die Umwälzung erfolgt dabei über seitlich angeordnete Axialventilatoren (»Bild 12). Vermutlich unter der Maßgabe Platz zu sparen, sind dabei nahezu alle Anlagenbauer auf Trocknersysteme übergangen, in denen mindestens 2 Ziegellagen hintereinander durchströmt werden. Die Trockenzeiten betragen dann 4,2 bis 5,4 Stunden und die Aufstellfläche liegt bei 2,0 m2 pro Tonne Tagesleistung. Konventionelle Trockner benötigen eine Aufstellfläche von 3,0 bis 4,4 m2 pro Tonne Tagesleistung. Damit haben die Standardschnelltrockner bereits eine um 30 bis 50 % kleinere Aufstellfläche als die konventionellen Trockner mit Drehlüftern oder Schlitzwänden. Die Aufstellfläche lässt sich jedoch noch einmal verkleinern, wenn die bisherige platztechnisch ungünstige Ausrichtung der Trockenrahmen in Fahrtrichtung der Wagen aufgegeben wird und zudem nur eine Ziegellage durchströmt wird. Dazu werden die Trockenrahmen quer zur Fahrtrichtung ausgerichtet (»Bild 13).

Die Trocknerwagen müssen dabei mit Strömungsschikanen so ausgerüstet werden, dass eine effiziente Strömung um und in die Ziegel möglich wird. Die Heißluftzuführung erfolgt soweit möglich je Trockenrahmen (»Bild 14) auf den Wagen über deckenseitig angeordnete Axialventilatoren und Einblasschlitze in der Zwischendecke.

Neben großformatigen Hochlochziegeln lassen sich so ebenfalls Klinker (»Bild 15) schnell trocknen. In »Tabelle 5 sind die wirtschaftlichen Daten von Durchlauftrocknern mit Drehlüftern oder Schlitzwänden für Mauerziegel aufgeführt. Im Vergleich fallen kaum Unterschiede zwischen beiden Umwälzarten auf. Das heißt, dass keines der konkurrierenden Systeme eindeutige wirtschaftliche Vorteile aufweist. Als positiv in den wirtschaftlichen Daten stellen sich der Standard-Schnelltrockner sowie der Hocheffizienztrockner dar. Schnelltrockner arbeiten dann besonders effizient, wenn sie Heißlufttemperaturen oberhalb von 240 °C verwenden (»Tabelle 2, Teil 1 in ZI 5/2024). Derart hohe Heißlufttemperaturen werden nicht bei allen Standardschnelltrocknern genutzt, weswegen deren spezifische Energieverbräuche durchaus bis in die größeren Werte der konventionellen Trockner vordringen können. Die Umwälzventilatoren im Hocheffizienztrockner übernehmen nur noch die Einmischung der Heißluft und die Vergleichmäßigung der Strömung im Trocknerquerschnitt. Die großen Druckverluste aus der Umlenkung eines Großteils der Hauptströmung wie bei den Standardschnelltrocknern (»Bild 11 und 12) werden so umgangen. Die eigentliche Strömung an den Ziegeln wird durch die Zu- und Abluftventilatoren erzeugt. Demzufolge liegt der spezifische Stromverbrauch beim Hocheffizienz-Trockner nur noch zwischen 2,5 und 5,0 kWh/t gebrannter Ware. Konventionelle Trockner und Standardschnelltrockner benötigen dagegen 3- bis 4-mal so große Werte. Der spezifische Wärmeenergiebedarf ist beim Hocheffizienztrockner um etwa 10 bis 20 % niedriger. Zudem ist die Aufstellfläche nochmals 2- bis 3-mal kleiner als bei Standardschnelltrocknern und sogar etwa 5-mal kleiner als bei einem konventionellen Trockner (»Tabelle 5). Die kompakte Bauform ermöglich auch beim Einsatz von Wärmepumpen oder der Umgebungslufttrocknung wesentlich kleinere Trocknerdimensionen als mit konventionellen Trockenverfahren.

Schnelltrockner für Dachziegel sind 2005 von Rotho und 2012 von SACMI jeweils an nur einem Standort realisiert worden. Wegen der in konventionellen Trocknern üblichen Nachteile durch die Parallelanströmung mehrerer hintereinander liegender Ziegel wurden von Rotho in Versuchen und Simulationen [44] andere Arten von Strömungen auf einen Dachziegel untersucht. Dabei erwies sich die Senkrechtanströmung der Dachziegel als effektivste Alternative. Die Senkrechtanströmung der Dachziegel über Prallstrahlen [45 - 48] bietet einige entscheidende Vorteile gegenüber der Parallelanströmung wie:

die Möglichkeit der gleichmäßigen Anströmung der Ziegelober- und -unterseite

das Vermeiden von Windschatten und Strömungstotgebieten an den Ziegeln

einen hohen Wärme- und Stoffübergang schon bei geringen Strömungsgeschwindigkeiten

Die technische Umsetzung der Prallanströmung erfolgt durch über und unter dem Ziegel angeordnete Lochbleche (»Bild 17). Die Ziegel werden dabei auf Abstandshaltern (QuickPoints) abgelegt (»Bild 16). Durch zusätzliche Variation der Lochanzahl und Lochdurchmesser lassen sich die partiellen Trocknungsbedingungen an den unterschiedlichen Partien des Dachziegels so einstellen, dass weitestgehend ohne trocknungsbedingte Schwindungsdifferenzen spannungsarm getrocknet werden kann. Zur Erreichung einer möglichst schnellen Trocknung bei einem minimalen Bedarf an Umwälzleistung wurden verschiedene Lochdurchmesser, -formen und -anteile sowie Austrittsgeschwindigkeiten im Düsenfeld erprobt. Aus diesen Versuchen ergeben sich folgende Aussagen [45, 46]:

Bei Austrittsgeschwindigkeiten von größer als 3,0 m/s erhöht sich die Trocknungsgeschwindigkeit der Ziegel nur noch wenig.

Unterschiedliche Lochformen (kreuzförmig, Lochviertel- oder -halbkreise) ergeben kaum messbare Unterschiede gegenüber dem einfachen Kreisquerschnitt.

Je kleiner die Lochanteile im Blech sind, umso weniger Volumenstrom wird auch zur Erreichung einer bestimmten Trocknungsgeschwindigkeit benötigt. (Bei einem geringen Lochanteil wird der Abtransport der feuchten Luft weniger behindert als bei einem größeren Lochanteil.)

Je kleiner die Lochdurchmesser und Austrittsgeschwindigkeiten sind, umso weniger besteht auch die Gefahr von Ausblühungen an der Ziegeloberfläche.

Alle erwähnten Punkte zur Optimierung der Prallanströmung führen automatisch zu niedrigen Umwälzleistungen. Zudem ist die Effektivität der Prallanströmung in einem weiten Bereich der variierten Lochbilder und Volumenströme gegeben. Damit stellt sich die Schnelltrocknung von Dachziegeln durch Prallanströmung ebenfalls als besonders schonendes und wenig risikobehaftetes Trocknungsverfahren dar. Durch die QuickPoint-Auflagen und die Prallanströmung werden optimierte Trocknungsbedingungen am einzelnen Ziegel geschaffen.

In einem weiteren Schritt müssen nun diese optimalen Trocknungsbedingungen für jeden einzelnen Ziegel im Trocknerquerschnitt ermöglicht werden. Zur Erreichung dieses Ziels wurde ein stapelbarer Trockengutträger mit integriertem Luftkanal und Strömungsschikanen konzipiert (»Bilder 16, 18, 19). Die Entscheidung von Rotho diesen Weg zu gehen, war aufgrund der umfangreichen Erfahrungen bei der Herstellung von Trockengutträgern naheliegend. Denkbar wären auch Lösungen mit kontinuierlich bewegten Trockengutträgern und feststehenden Lochblechen gewesen [46], wie sie von SACMI präferiert werden (»Bilder 21, 22). Jedoch erfordert die simple Erweiterung der Trockengutträger die geringsten Veränderungen gegenüber den konventionellen Trocknungsverfahren und ist zudem nachträglich in diese integrierbar. Die Zufuhr der Luft in die Kanäle erfolgt über deren Kopfenden (»Bild 18). Die Unterteilung jedes Luftkanals in mehrere Sektionen (»Bilder 16, 17) ermöglicht durch Veränderung der Eintrittsblenden in die Kanäle eine zusätzliche separate Behandlung einzelner Ziegelpartien. Bei der Einführung neuer Dachziegelmodelle können so im Zusammenspiel mit den flexibel steckbaren QuickPoint-Auflagen Änderungen in der Anströmung der Ziegel vorgenommen werden, ohne dass die Trockengutträger erneuert werden müssen.

Durch die Zuführung von gleich konditionierter Luft zu jedem einzelnen Ziegel auf dem Trockengutträger erfolgt eine Gleichbehandlung aller Ziegel selbst bei großen Trocknerdimensionen. Dabei ist es unerheblich, ob Flächen- und Zubehörziegeln getrocknet werden sollen. Die Trockengutträger werden auf Plateauwagen gruppiert und durchlaufen anschließend den Trocknungsprozess (»Bilder 19, 20).

In »Tabelle 6 sind die wirtschaftlichen Daten von Dachziegeltrocknern aufgeführt. Im Gegensatz zu Trocknern für Mauerziegel und Klinker weisen Schlitzwandtrockner für Dachziegel deutliche wirtschaftliche Vorteile gegenüber Drehlüftertrocknern auf. Dies liegt zum einen an der Möglichkeit der Reversierung der Trocknerströmung. Dazu werden die Umwälzventilatoren etwa im Stundenrhythmus in ihrer Laufrichtung umgekehrt. Dadurch werden die Trockenzeiten etwa um ein Drittel abgesenkt. Zudem werden in Schlitzwandtrocknern für Dachziegel mit 4 bis 8 m/s deutlich geringere Maximalgeschwindigkeiten in den Schlitzen verwendet als in den Schlitzwandtrocknern für Mauerziegel, bei denen ähnlich wie in Drehlüftern Maximalgeschwindigkeiten von 10 bis 15 m/s gebräuchlich sind [50].

Dementsprechend wurden für Werksneubauten in den letzten Jahrzehnten überwiegend Schlitzwandtrockner für die Dachziegeltrocknung ausgewählt. Noch günstigere Werte als der Schlitzwandtrockner zeigt wiederum der Hocheffizienz-Trockner. Die Aufstellfläche ist nur etwa ein viertel bis ein halb so groß wie bei einem konventionellen Trockner. Der Stromverbrauch liegt 60 bis 70 % und der Wärmeenergieverbrauch etwa 20 % niedriger als bei einem konventionellen Trockner.

Die Rollentrockner von SACMI erreichen ähnliche Trockenzeiten und Aufstellflächen wie der Hocheffizienztrockner von Rotho. Aufgrund der zu durchströmenden Trockengutträger und der ober- und unterhalb der Ziegel zur Prallanströmung in einem größeren Abstand angeordneten Düsenrohre benötigt der Rollentrockner jedoch größere spezifische Stromverbräuche vergleichbar mit Drehlüftertrocknern. Wie bei Mauerziegeln und Klinkern zeigen die Schnelltrockner bei Dachziegeln wiederum hervorragende wirtschaftliche Betriebsdaten. Aus diesem Grund sollten in Zukunft bei Werksneubauten wie auch bei Modernisierungen bevorzugt Schnelltrockenverfahren angewendet werden. Unter gleichzeitiger Nutzung einer Wärmepumpenanlage am Schnelltrockner sind die in der »Tabelle 1 (siehe Teil in ZI 5/24) angegeben Energieeinsparungen zwischen 40 und 65 % möglich. Das diese Werte geringer sind als die aus der Abluftzusammensetzung abgeleiteten theoretischen Werte in »Tabelle 3 (ebenso in Teil 1, ZI 5/24), liegt an den vergleichsweise niedrigen Temperaturen, welche von Wärmepumpen erzeugt werden.

![»Bild 10: Verlauf der relativen lokalen Trocknungsgeschwindigkeit in Abhängigkeit von der relativen Länge l/d eines Strömungskanales nach WAGNER [41] und VOGT [50]](https://www.zi-online.info/imgs/2/1/7/3/4/8/4/tok_ae97740eef93ae46a4e8af319706398c/w300_h200_x600_y343_Bild10_Diagramm-9625639ba52720f9.jpeg)

![»Bild 16: aufgeschnittener Trockengutträger für Zubehörziegel mit unterschiedlichen Sektionen im Luftkanal [50] (Rotho)](https://www.zi-online.info/imgs/2/1/7/3/4/8/4/tok_088e34487f246f7e8a805cc8b11b305c/w300_h200_x600_y460_Bild_16.JPG-4fb6cb4a2f735890.jpeg)

![»Bild 17: Prallanströmung von Dachziegeln (rot – Heißluft, blau – Nassluft) [47] (Rotho)](https://www.zi-online.info/imgs/2/1/7/3/4/8/4/tok_368c085ac7f34d7f406eb05d8ecca18e/w300_h200_x384_y268_Bild_17_aus_ZIarchiv-c737e4c932d1571c.jpeg)