Maßgeschneiderte Lösungen für Farben und Effekte

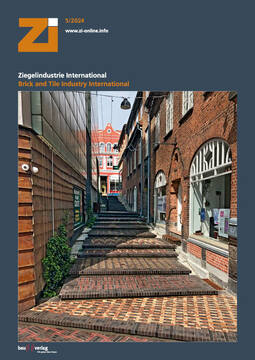

Die Vitreus GmbH wurde vor zehn Jahren gegründet und hat sich zu einem etablierten Anbieter von Engoben, Streugranulaten und Glasuren sowie Rohstoffen entwickelt. Anlässlich der runden Jahreszahl hat die Redaktion der ZI dem Unternehmen in Seevetal südlich von Hamburg einen Besuch abgestattet. Im Interview mit Joachim Grothe, geschäftsführender Gesellschafter, können Sie u.a. erfahren, wie die Farbe auf den Ziegel kommt und warum es dazu sowohl maßgeschneiderter Lösungen als auch manchmal kontrollierter Fehlbrände bedarf.

1. Märkte

Wir haben uns letztes Jahr auf dem Clemson Brick Forum getroffen. Wie wichtig ist der amerikanische Markt für Vitreus?

Joachim Grothe: Der amerikanische Markt ist wichtig für uns, weil es am Ende des Tages der einzige Wachstumsmarkt ist. Europaweit verzeichnen wir Rückgänge. Doch die bewegen sich in einem erträglichen Rahmen im Vergleich mit der Katastrophe, die sich in Deutschland ereignet. Deshalb hilft es uns aktuell sehr, dass ein großer Teil unseres Umsatzes außerhalb Deutschlands stattfand und -findet.

Nordamerika ist von der Vorstellung einer „Wohneigentumsleiter“ stark geprägt, dem schrittweisen Erwerb und Verkauf von Immobilien von steigendem Wert und steigender Qualität.

Das hält den Wohnungsmarkt und die Bautätigkeit am Laufen. Ähnlich sieht der Markt in Australien, das angloamerikanisch geprägt ist, aus. Auch wenn er, bei rund 26 Millionen Einwohnern, relativ klein ist. Einen weiteren kleinen, feinen Markt haben wir in Südostasien. Aber auch dort wird gerade nicht viel gebaut.

Macht Ihnen die Marktentwicklung Sorgen?

JG: Neben dem teils schwierigen Marktumfeld macht uns vor allem die Konsolidierungs- und Aufkauftendenz in der Branche Sorgen. Denn die großen Player setzen, das ist in der deutschen Ziegelbranche zu sehen, eher auf vertikale Integration. Bei der Wahl zwischen der eigenen oder einer externen Lösung wird fast immer die interne Lösung bevorzugt. Von daher ist eine Übernahme wie die von Creaton und Terreal durch die Wienerberger AG kein gutes Zeichen für unsere kleine Nischenbranche.

2. Herausforderungen der Farbherstellung

Was ist die Herausforderung bei der Farbherstellung?

JG: Es gibt sehr viele Faktoren zu beachten. Beispielsweise geht es beim Dachziegel um eine möglichst fehlerfreie Glasur. Das bedeutet zunächst, dass die Farbe wenig Nadelstiche aufweist und im Ofen stabil ist. Darüber hinaus müssen Glanz und Farbton bei jedem Dachziegel über den Ofenquerschnitt identisch sein. Die Glasur muss Temperaturwechsel rissfrei überstehen. Dazu erhitzen wir den Dachziegel auf 180 Grad Celsius und schrecken ihn dann in 20 Grad kaltem Wasser ab. Dann testen wir die Glasur oder Engobe auf Säureverhalten und Abrieb bzw. Härte. Schließlich darf die Farbe auch nicht zu viel kosten. All das prüfen wir zunächst in Vorversuchen in unserem Labor. Doch die Wahrheit steckt im Tunnelofen des Kunden. Die Farben müssen sich dort bewähren.

Das klingt wie das Gegenteil von trivial. Ist dieser Aufwand notwendig?

JG: Ich kann Ihnen dazu ein prägnantes, in der Branche bekanntes Beispiel nennen. Ein Dachziegelhersteller hat einmal von einem Farblieferanten eine schwarze Glasur bekommen. Doch die fertigen, schwarz glasierten Dachziegel wurden auf dem Dach erst heller und schließlich in Teilen weißlich. Das gab eine Schadenssumme in Millionenhöhe. Seitdem ist die Branche sehr vorsichtig.

Die Ursache für diesen unbeabsichtigten Farbwechsel bildete das Zusammenspiel aus einem Bestandteil der Tonmischung, Kalzium, der in diesem Fall reichlich vorhanden war und saurem Regen. Kalzium und Schwefel reagieren zu Kalziumsulfat. Dieser Stoff ist hydrolytisch nicht beständig. Nach Bildung lagerte sich das Kalziumsulfat bzw. Anhydrit in der Schicht zwischen Engobe und Scherben. Durch Auswaschung des Anhydrits entstanden kleine Tunnel, die den Lichtbrechungsindex der Engobe so beeinflusst haben, dass die Ziegel hell strahlten.

Diese chemische Reaktion war nicht vorherzusehen?

JG: Es war wohl nicht vorhersehbar, ob die in der Tonmischung und Glasur vorhandene anteilige Menge an Kalzium diese Reaktion zulässt und in welchem Umfang. Denn jeder Dachziegelhersteller hat seine eigenen Mischungen und einen eigenen Zielwert für Kalzium in den verwendeten Oberflächenfarben. Deshalb hat jeder Dachziegelhersteller eigene Vorgaben an die Engoben und Glasuren. Der Ziegelrohstoff ist als Material zu komplex, und Baukeramik zu vielen verschiedenen Einflüssen ausgesetzt, als dass man eine zuverlässige Engobe oder Glasur einfach vorausberechnen könnte. Zu viele Faktoren haben Einfluss auf das endgültige Ergebnis: gewünschte Farbe und Effekte, die Zusammensetzungen des Tons und der Engobe, die Produktionsverfahren, die Umwelteinflüsse etc. Dazu kommt, dass keiner dieser Aspekte völlig konstant ist. Deshalb finden Prozesse in der Keramik nicht mit präzise bestimmten Werten, sondern immer in einem Korridor statt.

Also müssen Sie Ihre Produkte ständig anpassen?

JG: Das ist so. Die Massen, Rohstoffe und Bezugsquellen ändern sich, die Geräte und Hilfsmittel ändern sich, also müssen das unsere Farben auch. In der Keramik gilt eine quasi buddhistische Grundeinsicht: Das einzig Konstante ist der Wandel. Man könnte unsere Tätigkeit auch mit Maßschneiderei vergleichen. Der Anzug muss nach Weihnachten weiter und im Sommer wieder schmal gemacht werden.

Beispielsweise haben wir für einen Kunden vor einigen Jahren eine sehr erfolgreiche Oberflächenfarbe entwickelt. Die ist inzwischen in ihrer dritten Generation. Da ging es ursprünglich um die Qualität des Farbauftrags. Dann gab es Frostschäden, auf die reagiert werden musste. Jetzt haben wir die Farbe noch einmal härter gemacht. Worin die nächste Änderung bestehen wird, kann ich nicht sagen. Aber ich weiß, dass sie kommen wird. Unsere Produkte sind für uns nicht nur Stoffe, sondern laufende, sich stetig verändernde Prozesse.

Das bedeutet, dass Sie quasi ständig Service leisten müssen?

JG: Die Natur der Sache macht das unabdingbar. Eine konstante Farbqualität ist nur zu gewährleisten, indem Schwankungen ständig ausgeglichen und sich ändernde Anforderungen angemessen umgesetzt werden. Das ist nur möglich, indem wir ständig entwickeln, produzieren und Service durch unsere Keramikmeister und -ingenieure vor Ort leisten. Deswegen kommen diese Beschichtungen, Glasuren und Engoben nicht aus beispielsweise China. Das wird auch nicht passieren. Wir müssen andauernd vor Ort sein, um den Service erledigen zu können. Ein schönes Beispiel dafür ist die Spritzkabine. Der Farbauftrag in der Spritzkabine kann sich von Kunde zu Kunde und von Land zu Land unterscheiden. Soll unsere Farbe gespritzt werden, müssen wir die Spritzkabine des Kunden vor Ort prüfen und unsere Farbe meist daran anpassen.

Für Vorversuche und Feinjustierungen sind unsere Mitarbeiter häufig monatelang regelmäßig vor Ort. Einer ist derzeit mindestens drei Tage pro Woche im geichen Werk, um eine Farbe an die Produktionsgegebenheiten anzupassen. Da müssen Versuche gefahren, dann ein Faktor leicht geändert werden, dann muss das Fließverhalten angepasst werden, und so weiter und so fort. Die Partnerschaft kann sogar zuweilen so weit gehen, dass unsere Mitarbeiter auch zu anderen Produktionsaspekten gefragt werden. Die helfen auch, wenn sie können. Denn wir begreifen uns als dynamische Schnittstelle.

3. Trends und Ausblicke

Was für Trends bei grobkeramischen Oberflächen sehen Sie aktuell und in den kommenden Jahren?

JG: Ursprünglich ging es in der Ziegelindustrie um möglichst einheitliche Qualität und Aussehen von Steinen. Seit einigen Jahrzehnten läuft der Markt genau in die andere Richtung – gefragt ist alles außer uniform. Das stellt an uns besondere Ansprüche, nämlich kontrollierte Prozesse für ein unkontrolliert wirkendes Aussehen zu entwickeln. Am Ende des Tages erarbeiten wir mit unseren Kunden kontrollierte Fehlbrände.

Ein paar konkrete Beispiele: Für einen Produzenten von Vormauerziegeln in den USA entwickeln wir aktuell einen Produktionsprozess, in dem drei Farben aufgebracht werden und zusätzlich ein Streugranulat. Das ergibt ein für typisch deutsche Vorlieben eher gewöhnungsbedürftiges Aussehen. Aber über Geschmack kann man nicht streiten. In den USA ist das ein Top-Produkt.

Ein anderer Trend in den USA sind rustikale Effekte auf der Ziegeloberfläche. Je oller, desto doller. Glatte Oberflächen wie in Deutschland sind dort weniger gefragt.

Wir arbeiten auch an Alternativen zum Kohlebrand. Kohlebrandoptik ist auf europäischen Märkten derzeit gut nachgefragt, aber Kohle im Ofen soll wegen der damit verbundenen klimaschädlichen Emissionen vermieden werden. Deshalb haben wir eine umfangreiche Palette von Kohlebränden entwickelt, die dieselben Spuren auf Sichtziegeln erzeugen wie Kohlebrand, aber ohne CO2 zu emittieren.

Schließlich sind gute weiße oder sehr helle Oberflächen in hellgrau oder creme sehr nachgefragt. Im skandinavischen und deutschen Raum sind diese Farben bereits sehr populär. Die Herausforderung weißer oder heller Farben ist, dass die damit beschichteten Oberflächen sehr schnell verschmutzen. Damit regelmäßige Säuberung stattfinden kann, muss die Oberfläche abriebsbeständig sein. Diese technische und qualitative Optimierung ist gerade bei Keramik nicht ganz einfach. Wir haben ein offwhite entwickelt, das als Auftrag sehr hart wird. Wir forschen gerade, wie die Farbe schön bleibt. Der Farbton ist in Amerika gerade sehr angesagt.

Daran schließt sich ein weiteres, an Bedeutung zunehmendes Thema an: Cooling Colors. Es geht dabei um Farbaufträge, die thermische Strahlung wenigstens teilweise reflektieren. Entsprechend gestaltete Oberflächen erhitzen sich dadurch weniger stark. Das sind zum einen weiße und helle Töne. Es gibt aber auch Ansätze für reflektierende Oberflächen in dunklen Farben. Großes Potenzial besteht dafür in Indien und Ländern mit steigenden Temperaturen, wo Menschen ohne aufwändige technische Hilfsmittel mit 50 Grad Hitze konfrontiert sind.

Wie sehen Sie die Zukunft des Ziegels?

JG: Der Baustoff hat über 2.000 Jahre Bestand gehabt. Die nächsten 50 Jahre werden ihn nicht verschwinden lassen können, egal welche Gesetze oder CO2-Vorschriften kommen. Aber es kann sein, dass der Einfamilienhausbau dasselbe Niveau wie noch vor zwei Jahren nicht mehr erreichen wird. Die Baukosten werden nicht sinken. Also müsste sich die politische Einstellung zum Einfamilienhausbau wieder ändern. Ob das passieren wird, ist unklar. Was den Baustoff und manche der Hersteller durch die aktuelle Krise retten wird, sind Renovierungen im Ziegelbestand. Denn wir können es uns nicht leisten, diese Häuser verfallen zu lassen.

4. Das Unternehmen

Wieso haben Sie vor zehn Jahren entschieden, Vitreus zu gründen?

JG: Wir, fünf Kollegen aus der Branche, haben seinerzeit entschieden, etwas Eigenes zu machen. Das Personal kam über die Jahre hinzu. Unser Ziel war es, so zu arbeiten, wie wir es wollten. Flexibilität war uns dabei besonders wichtig.

Wir haben damals den Markt sehr genau im Blick gehabt und gesehen, dass es Bedarf an einem neuen Player in der Grobkeramik gibt. Die Unternehmensübernahmen und das Verschwinden bekannter Namen in den vergangenen Jahren belegen dies. Außerdem haben wir von Anfang an auch auf Märkte außerhalb Deutschlands, besonders auf Frankreich gesetzt.

Der Firmenname Vitreus, das lateinische Wort für Glas, soll unseren Anspruch an uns selbst zum Ausdruck bringen. Die Branche ist nämlich in allen Belangen sehr geheimniskrämerisch. Davon wollen wir uns absetzen und nach innen und außen möglichst offen und transparent kommunizieren.

Wo stecken Ihre Farben drin?

JG: Ein schönes und aktuelles Beispiel steht in Paris. Dort arbeiten wir im Moment mit einem Kunden an rustikalen Renovationssteinen für den Wiederaufbau von Notre Dame nach dem Brand. Wie viele andere Beteiligte leisten wir unseren Beitrag ohne Bezahlung. Der Lohn ist, stolz darauf sein zu können, dass wir an einem solchen Projekt mitarbeiten können. Das ist auch das Ergebnis von zehn Jahren harter Arbeit.

Auf welcher Grundlage hat Vitreus diese Entwicklung vollzogen?

JG: Das Ganze funktioniert nur mit sehr guten Mitarbeitern. Zum Glück habe ich ein qualifiziertes und engagiertes Team, auf das ich mich verlassen kann, darunter sind acht Keramikingenieure und -meister. Das ist eine relativ große Zahl für unser kleines Unternehmen und mehr als in manchen Ziegelunternehmen arbeiten. Aber für unsere Produkte und unseren Service ist dieses Know-How unabdingbar. Was uns hier in Seevetal bei Hamburg fehlt ist Fachpersonal, wie z.B. erfahrene Produktionsmitarbeiter. Die sind überall in Deutschland schwierig zu finden. Im Hamburger Speckgürtel, wo die Konkurrenz bspw. Airbus heißt, ist es nochmal schwieriger.