Block Brick Inspektion System

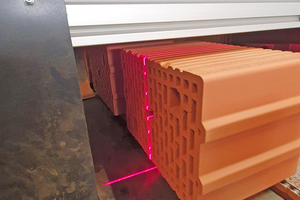

Zur Überprüfung der Ziegelqualität, insbesondere des Schleifmaßes, stellt das Hamburger Unternehmen ibea ein System aus hochauflösenden Farb-Matrix- und 3D-Kameras zur Verfügung. Das Block Brick Inspektion System (BBIS) dient zur Überprüfung aller technisch relevanten Seiten von Hintermauerziegeln.

Nebeneffekte beim

Schleifen

Bei der Herstellung von Hintermauerziegeln ist die Schleifstation sehr wichtig, da hier das Breitenmaß eingestellt wird. Beim Schleifen kann es aber zu unerwünschten Nebeneffekten kommen, so können beispielsweise die Seiten nicht im rechten Winkel oder im falschen Maß zueinander geschliffen werden. Da beim Schleifen ein entsprechender Verschleiß erfolgt, kann diese Fehleinstellung auch während der Produktion einsetzen. Es kann zu Fehlprodukten kommen, die dann nachträglich nur schwer aus der Produktion heraus zu filtern sind. Eine permanente Überwachung wäre also von Vorteil.

Das BBIS von ibea arbeitet mit drei hochauflösenden Farb-Matrixkameras und zwei entsprechend auflösenden seitlichen 3D-Kameras. Die Matrix Aufnahme der drei Farbkameras wird zeitgleich durchgeführt, nachdem die beiden seitlich angebrachten 3D-Kameras ihre Bilder aufgenommen haben, beschreibt ibea die Funktionsweise. Die Beleuchtung hierzu befindet sich in einem Leuchttunnel, der mit weißen LED bestückt ist. Die Beleuchtung erfolgt per Lichtblitz. Durch die Kuppelform werden alle Bereiche homogen ausgeleuchtet so dass hier keine wichtigen Einstellmaßnahmen getroffen werden müssen. Lediglich die Helligkeit muss einmalig eingestellt werden.

Permanente Überwachung per 3D-Kameras

Die drei Matrixaufnahmen in Farbe können dann zeitgleich über ein Programm ausgewertet werden. Dazu werden in den drei aufgenommenen Flächen entsprechende Bereiche eingestellt (Flächen = ROI) die mit verschiedenen Algorithmen automatisch geprüft werden. Je nach Einstellung dient das auch dazu, den Fehlertyp zu identifizieren (sogenannter Classifier), das bedeutet festzulegen, ob beispielsweise ein Loch, Riss, Abbruch vorhanden ist. Homogene Flächen hingegen werden vom BBIS als fehlerfrei bewertet. Bei strukturierten Flächen kann das übliche Rillenprofil ausgeblendet werden. Dies erfolgt automatisch. Da die örtliche Platzierung bei der Aufnahme nicht immer exakt gleich ist, werden die Inspektionsflächen über das Bild zentriert oder nachgeführt. Dies erfolgt automatisch für alle Bildersets.

Die während der Vorschubbewegung aufgenommenen 3D-Aufnahmen werden zwar verspätet aufgenommen, jedoch erfolgt die Ausgabe der Auswertung zusammen mit den Ergebnissen der 2D-Aufnahme. Die Einstellung der 3D-Prüfflächen erfolgt wie bei den 2D-Prüfflächen, jedoch wird als Algorithmus eine Prüfung auf die Gleichmäßigkeit der Gitterstruktur ohne Unterbrechungen betrachtet. Weitere Prüfungen messen die Abstände von beispielsweise vier Eckpunkten zueinander. Dazu sind die beiden 3D-Sensoren so kalibriert, dass das Ergebnis ohne Ziegel „0“ ergeben würde. Bei der Auswertung werden dann auch die Trapezform, Ovalität oder Rechtwinkligkeit berechnet und mit entsprechenden Presets verglichen.

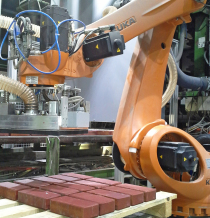

Die gesammelten Daten werden aufgezeichnet, um so eine Tendenz abzuleiten sowie eine Statistik zu generieren, die dann über geeignete Zeitabschnitte hinweg analysiert werden kann. Die Anlage kann mit einem Waageband kombiniert werden, um die Dichte des Ziegels zu bestimmen. Auch dies erfolgt automatisch. NIO-Ziegel können über einen pneumatisch betriebenen Auswerfer von der Produktionsstraße entfernt werden.

Fazit

BBIS eigne sich hervorragend zur Überprüfung der Ziegelqualität, insbesondere des Schleifmaßes, ist ibea überzeugt. Durch die intuitive Bedienung sei eine sehr einfache Einrichtung möglich. Die Anlage eigne sich für eine dauerhafte Inspektion aller Produkte und sei sehr flexibel bei Produktumstellungen, so das Hamburger Unternehmen. Die Auswertung erfolge vollautomatisch und biete eine Statistik mit einer detaillierten Fehleraussage (Classifier).

Ziegel werden überprüft auf:

– Schleifmaß zwischen beiden Schleifseiten +/- 0,1mm

– Winkel jeder Schleifseite

– Durchgängige Oberflächenrisse

– Stegrisse die eine entsprechende Größe aufweisen

– Deformationen jeder Art und

Länge/Breite/Höhe bei +/- 0,1mm Genauigkeit

– Verschlossene oder schlecht ausgeformte Gitter

– Fehlende Gitter

– Einschlüsse oder Abplatzer, Eckenbrüche

– Farbabweichungen, Anomalien