Energieeffizienz – das Gebot der Stunde (Teil 1 von 3)

Die Senkung des Energieverbrauchs ist ein zentrales Problem der Ziegelindustrie in Europa und perspektivisch weltweit. Unmittelbar legen die in den vergangenen Jahren deutlich gestiegenen Energiepreise eine wirtschaftlichere Nutzung nahe. Zukünftig werden steigende CO2-Preise die Energiepreise beeinflussen. In seinem neuen Buch „Optimales Trocknen und Brennen von Ziegeln“ diskutiert Dr.-Ing. Stefan Vogt ausführlich die derzeit möglichen Wege, Energie einzusparen. Einen Auszug daraus stellt der vorliegende Artikel, der in drei Teilen veröffentlicht wird, vor.

Überblick

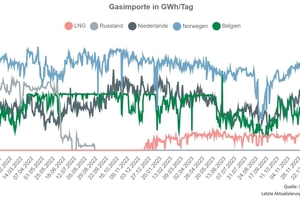

Ein Gespenst geht um in Europa – nein, es ist nicht das Gespenst des Kommunismus, sondern es sind die hohen Energiepreise. Nach dem durch Russland politisch motivierten schrittweisen Absenken der Förderquoten an Erdgas nach Deutschland im Juni 2022 (»Bild 1) erreichte der Spotmarkt Anfang September 2022 einen Höchstwert beim Gaspreis von über 300 Euro/MWh. Dies entspricht dem 10 bis 15-fachen Preis der Jahre zuvor. Am 26. September 2022 ereignete sich dann der Sabotageakt an den North Stream-Leitungen 1 und 2, womit eine der Hauptrouten der Gasversorgung Europas zerstört wurde.

Mittlerweile sind die Gaspreise am Spotmarkt wieder auf niedrigerem Niveau, liegen aber aktuell immer noch etwa doppelt so hoch wie vor 4 Jahren. Da der Strompreis sich an dem am teuersten zu erzeugenden Strompreis durch Gaskraftwerke orientiert, sind in gleichem Maße wie die Gaspreise auch die Strompreise am Spotmarkt gestiegen. Eine zukünftige Prognose der Energiepreise gestaltet sich als nahezu unmöglich, weil der Weg zur klimaneutralen Energieproduktion in den Regionen der Erde unterschiedlich interpretiert wird und zudem abweichende Interessen bei den derzeitigen Akteuren am Energiemarkt zu finden sind.

Energie wird wahrscheinlich nie wieder so billig werden, wie sie noch vor 4 Jahren war. Das dies vor allem beim Strompreis auch am Umstieg auf erneuerbare Energien liegt, wird am Beispiel des für Deutschland geplanten Umstiegs von fossilen auf erneuerbare Energieträger erläutert.

Die anhaltend hohen Energiepreise fordern ein Nachdenken, wie Ziegelwerke in Zukunft im Wettbewerb mit anderen weniger energieintensiven Baustoffen bestehen können. Der Bundesverband der Ziegelindustrie in Deutschland hat im Frühjahr 2021 eine Roadmap 2050 zur Transformation der Ziegelindustrie auf erneuerbare Energieträger vorgelegt [1]. Der vorliegende Artikel untersetzt die darin aufgeführten technologischen Wege weiter und zeigt, dass bei konsequenter Ausnutzung neuer Trocken- und Brenntechnologien Energieverbrauchssenkungen von 60 bis 70 % gegenüber den heutigen Durchschnittsverbräuchen möglich sind. Mit derartigen Einsparungen lassen sich hohe Energiepreise abpuffern. Mit neuen Technologien wäre die Ziegelindustrie somit für den anstehenden Wettbewerb gerüstet. Das ändert allerdings noch nichts an der derzeit drastisch einbrechenden Baukonjunktur, welche auf die geldmarktpolitischen Entscheidungen der europäischen Zentralbank und weitere politische und wirtschaftlichen Randbedingungen zurückzuführen sind.

Der Aufbau einer Energieversorgung auf Basis erneuerbarer Energien

Der Aufbau einer Energieversorgung auf Basis erneuerbarer Energien ist ein gewaltiges Unterfangen. Im Jahr 2022 wurden nach Angaben des Umweltbundesamtes in Deutschland ein Gesamtenergieverbrauch von etwa 2400 TWh verzeichnet. Davon verbrauchte die Industrie und das Gewerbe zusammen etwa 1000 TWh, der Verkehr 700 TWh und die Haushalte ebenfalls etwa 700 TWh (»Bild 2). Von diesen 2400 TWh wurden direkt zwei Drittel, nämlich etwa 1500 TWh, aus fossilen Brennstoffen wie Braun- und Steinkohle, Mineralölen sowie Erdgas und nur 226 TWh (9,4 %) aus erneuerbaren Quellen gedeckt.

Der Fokus liegt in der öffentlichen Diskussion zum Übergang auf erneuerbare Energien jedoch vorwiegend auf dem Stromverbrauch. Dabei beträgt der Anteil der Stromerzeugung nach Angaben der Bundesnetzagentur nur etwa 500 TWh im Jahr 2022, also nur etwa 20 % des Gesamtenergieverbrauchs. Wird im ersten Schritt vom derzeit kommunizierten Idealfall des kompletten Umstiegs auf Elektrofahrzeuge im Verkehr und die Beheizung aller Haushalte mit Wärmepumpen zur Ablösung des Einsatzes von Erdgas und Mineralölen ausgegangen, so würde sich abgeleitet aus »Bild 2 ein Strommehrbedarf für den Verkehr und die Haushalte von etwa 240 TWh ergeben (Annahmen: Wärmepumpe COP = 3,5; Verbrauch Auto mit Verbrennungsmotor = 100 kWh/100 km; Elektroauto = 20 kWh/100 km). Der dann notwendige Gesamtstromverbrauch würde in Deutschland somit um etwa 50 % gegenüber dem Wert von 2022 steigen, wenn Maßnahmen zur Energieeinsparung zunächst vernachlässigt werden.

Wird im zweiten Schritt vereinfachend davon ausgegangen, dass die in der Industrie und im Gewerbe derzeit verwendeten fossilen Brennstoffe (Stein- und Braunkohle, Erdgas, Mineralöle) durch grünen Wasserstoff ersetzt werden, ergibt sich dafür ein Bedarf an Wasserstoff von 515 TWh. Das entspricht einem jährlichen Bedarf von etwa 15,5 Mio. t an Wasserstoff. Da grüner Wasserstoff aus der Elektrolyse von Wasser mittels Stroms gewonnen wird, steigert sich der Gesamtstrombedarf durch die Erzeugung von grünem Wasserstoff weiter. Für eine t Wasserstoff werden etwa 50 MWh an Strom aufgewendet. Würde die Menge von 515 TWh allein in Deutschland mit grünem Strom erzeugt, werden dafür nach derzeitigem Stand zusätzliche 775 TWh verbraucht. Das Missverhältnis aus eingesetzter zur gewonnenen Energie zeigt, dass die Herstellung grünen Wasserstoffs derzeit nicht ökonomisch und nur bei einem Stromüberangebot sinnvoll ist. Aber bedeutender noch ist die Feststellung, dass der Strombedarf in Deutschland in Zukunft stark ansteigen wird. Nach der hier nur aus »Bild 2 und den derzeitigen Zielvorstellungen zur Energiewende abgeleiteten stark vereinfachten Analyse kann sich der Stromverbrauch in Deutschland gegenüber dem heutigen Stand ohne technologische Fortschritte verdreifachen.

Welche Richtung werden nun die zukünftigen Strompreise nehmen? Das ist für Deutschland ziemlich klar zu beantworten. Durch den für das Jahr 2030 geplanten Kohleausstieg müssen eine große Anzahl neuer Gaskraftwerke zum Ersatz der Kohlekraftwerke gebaut werden. Zudem wird der Ausbau der Wind- und Solarenergie vorangetrieben, wodurch weitere Kosten entstehen. Da trotz eines zeitweisen Überangebotes an Wind- und Solarenergie auch mehrtägige Dunkelflauten in ganz Europa auftreten können, muss für den gesamten Energiebedarf ein kompletter konventioneller Kraftwerksbestand vorgehalten werden. Für den Energiemehrbedarf während der Dunkelflauten sollen Speicherlösungen geschaffen werden. Welche Technologien sich für die Speicher (Batterie- oder Wasserstoffspeicher, Pumpspeicherwerke) durchsetzen, ist noch nicht vollständig geklärt. Letztlich wird die zukünftige Stromversorgung auf drei Säulen stehen, dem Kraftwerkspark mit Erdgas oder Wasserstoff, den Wind- und Solarparks und den Energiespeichern. Dabei nicht zu vergessen ist der notwendige Ausbau der Leitungsnetze zum Transport des Stroms. Alle diese neuen Anlagen bedeuten einen enormen Investitionsbedarf in den kommenden Jahrzehnten, welche letztlich von den Stromkunden bezahlt werden müssen. Durch die Vorhaltung von drei anstatt nur eines Energieerzeugungssystems verharren die Strompreise durch die Fixkosten dieser Systeme automatisch auf dem höchsten Niveau.

Welche erneuerbaren Energieträger sind im Ziegelwerk sinnvoll

Wie werden Ziegelwerke in Zukunft mit regenerativen Energiequellen kostengünstig beheizt? Die Ziegler waren schon immer variabel im Einsatz von Brennstoffen, ob sie nun fest, flüssig oder gasförmig waren. So lassen sich auch regional begrenzt vorkommende regenerative Energien aus der Holzvergasung sowie Bio- oder Deponiegas nutzen. Bei einer kostengünstigen Verfügbarkeit von Wasserstoff wird dieser ebenfalls nach den üblichen Anlaufschwierigkeiten in den Ziegelwerken einsetzbar sein [2, 3]. Die Voraussetzungen für den Einsatz von Wasserstoff sind jedoch in der unmittelbaren Zukunft nicht gegeben, weil:

dieser in den nächsten Jahren nicht in ausreichender Menge verfügbar sein wird

die Energiebilanz zur Erzeugung von grünem Wasserstoff aus Wasser nach derzeitiger Technologie negativ ist

der Preis für grünen Wasserstoff in Deutschland durch die Elektrolyse immer zwangsläufig höher als der des Stroms ist

Weltweit wurden im Jahr 2021 etwa 3130 TWh an Wasserstoff (grüner, grauer und blauer Wasserstoff) produziert. Allein Deutschland benötigt zum Ersatz der fossilen Energieträger die bereits oben genannte jährliche Energiemenge von 515 TWh. Der Anteil Deutschlands am weltweiten Energieverbrauch lag 2016 aber nur bei 2,4 %.

Soll grüner Wasserstoff in Deutschland aus einem zeitweisen oder andauernden Stromüberschuss gewonnen werden, müssen dafür 775 TWh aufgewendet werden. Im Jahr 2023 wurden in Deutschland 123 TWh durch Windenergie und 62 TWh durch Solarenergie gewonnen. Um den benötigten Strom zur Erzeugung des benötigten Wasserstoffs zu gewinnen, müsste sich die derzeitige Kapazität der Solar- und Windparks nur für die Wasserstoffelektrolyse somit mehr als vervierfachen. Dabei haben die Solar- und Windparks einen wesentlich höheren Flächenverbrauch als die mit hochkalorischen Brennstoffen betriebenen konventionellen Kraftwerke. Dieser Umstand führt zu Akzeptanzproblemen in der Bevölkerung. In den letzten 10 Jahren wurden je Jahr zudem nur zwischen 1,5 und 6,5 TWh an Windkraftanlagenkapazität neu in Betrieb genommen. In einem ähnlichen Rahmen erfolgte der Zubau von Solaranlagen.

Die Transformation der Energieversorgung wird vor allem beim grünen Wasserstoff bei nüchterner Betrachtung der Fakten länger dauern, als bisher von der Politik kommuniziert wird. Deswegen kann die Vermutung geäußert werden, dass in den Ziegeleien noch viele Jahre Erdgas zum Einsatz kommen wird, wenn sich nicht die Beheizung der Trockner und Öfen mit Strom durchsetzt. Der zunächst widersinnige Gedanke, teuren Strom zur Beheizung von Trocknern und Öfen einzusetzen, kehrt sich bei Betrachtung der derzeitigen Strom- und Wasserstoffpreise ins Gegenteil um. Derzeit kostet grüner Wasserstoff etwa 180 Euro/MWh und ist damit in nahezu doppelt so teuer wie Strom und dreimal so teuer wie Erdgas. Allerdings wird sich der Erdgaspreis durch die steigenden Kosten für die CO2-Zertifikate in Zukunft weiter deutlich erhöhen. Bei einem Gaspreis von 60 Euro/MWh und einem Zertifikatspreis von 80 Euro/t Kohlenstoffdioxid hat der CO2-Preis schon einen Anteil von 16 Euro/MWh. In Deutschland erzeugter grüner Wasserstoff wird jedoch auch in Zukunft durch die negative Energiebilanz immer etwa doppelt so teuer sein wie Industriestrom. Damit verliert die Nutzung von Strom zur Beheizung der Trockner und Öfen an Schrecken, zumal grüner Strom leichter und billiger verfügbar ist als grüner Wasserstoff.

Potenziale verschiedener Energieeinsparmaßnahmen

Die Energieeinsparmaßnahmen werden durch die Einführung von Energiemanagementsystemen nach der ISO 50001 in den meisten Ziegelwerken systematisiert und zu laufenden Verbesserungen geführt. Die zur Energieeinsparung vorgenommenen Modifizierungen sind vielfältiger Art. Die meisten Maßnahmen führen in der Regel zu maximalen Energieeinsparungen von etwa 10 %. Einige der Umstellungen erzielen dabei Energieverbrauchssenkungen unterhalb von etwa 3 bis 4 % und sind damit innerhalb der üblichen Schwankungen im Brennstoffverbrauch nicht signifikant nachzuweisen. Größere potenzielle Energieeinsparmaßnahmen zwischen 10 und 20 %, wie sie durch den Einsatz von Abgaswärmetauschern oder Wärmepumpen sowie der Schnelltrocknung und gasdichteren Tunnelöfen möglich sind, wurden in den letzten Jahrzehnten kaum umgesetzt, weil sie lange Refinanzierungszeiten erfordern. Energie war immer noch so billig, dass ein technologischer Wandel nicht zwingend erforderlich war. Diese Situation hat sich mit der allgemeinen Bewusstwerdung und Anerkennung des Klimawandels in der Gesellschaft geändert. Zunehmend werden Themen, wie Dematerialisierung, CO2-neutrale Roh- und Brennstoffe und neue Trocken- und Brenntechnologien diskutiert. Der CO2-Fußabdruck eines Verfahrens ist ein wesentliches Kriterium und wird über CO2-Zertifikate besteuert. Gleichzeitig verteuern sich die Energiepreise zusätzlich durch den Wegfall der ehemals preiswerten Erdgaslieferungen aus Russland.

Aus diesem Grund sind Technologien mit einer größtmöglichen Energieeinsparung zur Abmilderung des Brennstoffkostenanstiegs von großer Bedeutung (»Tabelle 1). Energieeinsparmaßnahmen mit einem Potenzial von maximal 10 % sind dabei eher von geringerem Interesse. Auch die als Brückenlösungen für bestehende Trockner- und Ofenanlagen zu bezeichnenden Einsparmaßnahmen mit einem Potenzial zwischen 10 und 20 % binden relativ viel Kapital, ohne einen stärkeren Effekt für die Zukunft zu ermöglichen. Ideal sind Technologien, welche den Preisanstieg für die neuen Heizenergien (Bio-, Deponie und Holzgas, grüner Wasserstoff, grüne Elektroenergie) weitgehend ausgleichen können. Zu diesen Technologien gehören Hocheffizienzöfen für Hintermauerziegel mit einem Einsparpotenzial von etwa 60 bis 70 % [86]. Diese wagenlosen und gasdichten Schnellbrandöfen geben aus Effizienzgründen nur Wärme an den Trockner in der Größe der eingebrachten wärmefreisetzenden Rohstoffenthalpie ab. Dadurch rückt der Energiebedarf zur Trocknung wegen der geringeren Wärmemengen im Wärmeverbund in einen stärkeren Fokus.

Der Wärmebedarf des Trockners kann bei Hintermauerziegeln etwa dreimal größer als der Verbrauch des Ofens sein (»Bild 3) [4]. In dieser Feststellung spiegelt sich das Verhältnis der zur Stoffumwandlung nötigen Enthalpien der Trocken- und Brennverfahren wider. Während Öfen mit Rohstoffen mit geringen organischen Anteilen zur Bildung des festen Scherbens eine Rohstoffenthalpie von etwa 250 kJ/kg gebrannter Ware verbrauchen, beträgt die notwendige Verdampfungsenthalpie des Trockners je nach Pressfeuchte zwischen 500 und 1000 kJ/kg gebrannter Ware. Die bisher weitgehende Versorgung des Trockners aus dem Wärmeverbund hat diese Situation verschleiert [4]. Ein Lösungsansatz zum Ersatz der zukünftig fehlenden Heizenergie aus dem Wärmeverbund ist der konsequente Einsatz der Schnelltrockentechnologie [39 - 50] in Verbindung mit dem Einsatz von Wärmepumpen. Zudem kann die Trocknung in den Sommermonaten durch die Verwendung der Umgebungslufttrocknung ergänzt werden [10 - 13].

Modifikationen bestehender Werke

Die in der »Tabelle 1 aufgeführten Energieeinsparmaßnahmen stellen nur einen kleinen Ausschnitt der möglichen Einsparmöglichkeiten dar. Im Weiteren werden einige Maßnahmen für bestehende Anlagen näher beleuchtet, welche auch zukünftig eine Rolle spielen können oder denen in Bezug auf ihre Effektivität bisher zu wenig oder zu viel Beachtung geschenkt wurde.

Die Höhe der Heißlufttemperatur am Trockner ist ein selten betrachteter Einfluss auf den Energieverbrauch. Für eine möglichst kurze Trocknungszeit und einen niedrigen Energieverbrauch des Trockners müssen die Temperaturen der zugeführten Heißluft am Trockner möglichst hoch sein [4 - 9] (»Tabelle 2).

Die maximal zulässige Höhe der Heißlufttemperatur muss in Trockentests ermittelt werden. Je nach zugeführter Heißlufttemperatur stellen sich unterschiedliche Ziegeltemperaturen ein. Im 1. Trocknungsabschnitt entsprechen die Ziegel- und Ablufttemperaturen in etwa den Kühlgrenztemperaturen. Wird beispielsweise die Heißlufttemperatur von 120 auf 180°C erhöht, vergrößert sich auch die Ziegel- und Ablufttemperatur (Kühlgrenztemperatur) von etwa 37 auf etwa 45°C. Der geringen Temperaturerhöhung der Ziegel von 8 °C steht ein stark erhöhtes Wasseraufnahmevermögen der Abluft von 23 g/kgtrocknerLuft (+ 66 %) gegenüber. In diesem Maß lässt sich die notwendige Abluftmenge zum Abtransport des im Trockner ausgetriebenen Wasserdampfs verringern. Da der Abluftverlust des Trockners inklusive der darin enthaltenen Verdampfungswärme den größten Verlustposten in der Wärmeenergiebilanz eines Ziegelwerkes darstellt, sinkt in dem gewählten Beispiel der spezifische Wärmeenergieverbrauch des Trockners um über 27 %.

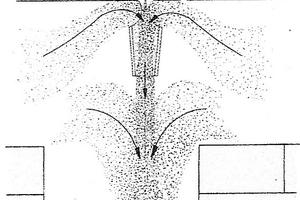

Umwälzkreise sind relativ teure Ausrüstungen, welche teilweise zu ungewollten Nebeneffekten führen [15]. Als Alternative mit ähnlich großen Umwälzwirkungen wie Umwälzkreise haben sich Hochdrucklufteindüsungen entwickelt. Dabei werden Düsen mit einem Durchmesser von kleiner als 10 mm mit einem Druck von 20.000 bis 30.000 Pa betrieben. Selbst bei einer eingesetzten Düsenanzahl von größer als 30 Stück übersteigt das durch die Düsen eingebrachte Luft-/Ziegel-Verhältnis an Kaltluft nicht den Wert von 0,15. Mit einer derart großen Düsenanzahl lässt sich kostengünstig in einem großen Ofenabschnitt eine gute Umwälzwirkung erreichen (»Bild 4).

Die Verbrennungsluftvorwärmung führt in der Praxis meistens zu geringeren Effekten als gewünscht und stört den ordnungsgemäßen Ofenbetrieb. Angewendet werden sollte sie nur, wenn zu viel Wärme im Wärmeverbund zum Trockner ansteht. Allerdings hat dieser Zustand tiefgreifendere Ursachen, welche in der Regel – außer bei sehr großen brennbaren Anteilen im Rohstoff – beispielsweise durch die Verringerung der oberen Kühlwärmeabsaugung beseitigt werden können [4]. Es werden geringere Effekte als beabsichtigt erzielt, weil die verwendeten Verbrennungslufttemperaturen oft nur zwischen 80 und 150 °C liegen. Dies hängt damit zusammen, weil die Luftzuführungsquerschnitte der vorhandenen Brenner nicht auf die Bedingungen von noch heißerer Brennerluft angepasst sind oder ein Austausch der Brenner zu teuer wäre. Zudem behindern die notwendigen Isolierungen um die Luftzuführungsleitungen an den Brennern den ungehinderten Zugang zur Einstellung der Brenner und der Umgang mit den Brennern kann erfahrungsgemäß zu Verbrennungen führen. Zur Energieeinsparung ist es einfacher, die heiße Luft aus der Kühlzone direkt in die Brennzone strömen zu lassen, ohne dass diese abgesaugt wird und dann wieder über Umwege in den Brennprozess eingebracht wird.

Eine gute Alternative zur Verbrennungsluftvorwärmung ist in diesem Fall der Einsatz von Reingasbrennern ohne oder mit nur geringer Brennerluftzugabe (»Bild 5). Zur intensiven Vormischung des Erdgasstrahles mit der Verbrennungsluft in der Brenngasse kann dem Brennerlanzenaustritt eine Venturidüse vorgesetzt werden. Die Flamme wird dadurch kürzer als ohne Venturidüse. Der große Vorteil der Reingasbrenner ist, dass diese keine oder kaum zusätzliche Brennerluft benötigen, welche dann auf die notwendigen Gastemperaturen in der Brenngasse aufgeheizt werden muss. Wenn jedoch ein besserer Temperaturausgleich oder ein höheres Sauerstoffangebot in der Brennzone notwendig ist, kann der fehlende Einfluss der Brennerluft nicht vernachlässigt werden. Deswegen werden Reingasbrenner üblicherweise nur in Teilbereichen der Brennzone eingesetzt.

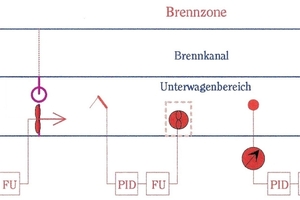

Eine effektive Art der nachträglichen Ofenabdichtung vor allem an Tunnelöfen mit Begehkanal ist eine Unterwagendruckregelung. Dabei soll der Gasübertritt aus dem Brennkanal zum Unterwagenbereich und umgekehrt vermindert werden, indem im Unterwagenbereich ein ähnliches Druckprofil wie im Brennkanal realisiert wird. Zudem wird der Unterwagenbereich typischerweise durch Ventilatoren gekühlt. Zur Erledigung beider Aufgaben werden im Unterwagenbereich Pendelklappen, Schottwände und Bankette an der Ofenein- und Ausfahrt zur möglichst weitgehenden Abdichtung des Unterwagenbereiches angebracht (»Bild 6). Zudem müssen alle Türen zur Begehung des Unterwagenbereiches ständig geschlossen gehalten werden. Der Unterwagenbereich wird dann beispielsweise in 3 Zonen eingeteilt, welche in etwa der Vorwärm-, Brenn- und Kühlzone entsprechen. Im Bereich der Vorwärmzone herrscht normalerweise Unterduck im Brennkanal. Deswegen wird im Unterwagenbereich zur Erzeugung von Unterdruck mit einem Ventilator Luft abgesaugt und in Richtung der Brennzone weitergefördert. Der Differenzdruck zwischen Brennkanal und Unterwagenbereich wird dabei an einer Stelle mit einer Ringwaage gemessen und automatisch auf etwa 0 Pa ausgeregelt. In der sich anschließenden Brennzone kann bereits ein leichter Überdruck herrschen. Zudem erhitzt sich dieser Bereich zunehmend durch die aus den aufgeheizten Tunnelofenwagenaufbauten abgegebene Wärme. Deswegen wird in diesen Bereich Frischluft aus der Ofenhalle über einen temperaturgeregelten Ventilator eingeblasen. Die Druckregelung in der Brennzone erfolgt dann über einen dritten Ventilator. Dieser reguliert nur den Druck im Unterwagenbereich und nicht den Differenzdruck zum Brennkanal, damit die dort herrschenden Druckschwankungen durch die ständigen zu- und abschaltenden Brenner nicht die Regelung zum Schwingen bringen. In der meistens unter Druck stehenden Kühlzone selbst wird dann noch über einen vierten Ventilator Luft in den Unterwagenbereich eingeblasen, der über Temperatur geregelt wird. Dadurch wird der maximal notwendige Druck bei geringster Kühlluftzufuhr erreicht.

Zu den Maßnahmen in bestehenden Werken mit einem Einsparpotenzial von mehr als 10 % an Energie gehören der Einsatz von Wärmepumpen an Trocknern, die Verwendung von Abgaswärmetauschern an Öfen so wie die Umrüstung auf wesentlich leichtere Tunnelofenwagen als heute üblich. Zukünftig können Wärmepumpen einen Beitrag zur Energieeinsparung an Trocknern leisten (»Bild 7). Entsprechende Wärmepumpenaggregate mit dem notwendigen Leistungsbereich für Ziegelwerke sind seit einigen Jahren verfügbar. Wärmepumpenanlagen bestehen aus den folgenden Hauptkomponenten:

Wärmetauschern oder Kühltürmen zur Wärmerückgewinnung der fühlbaren und latenten Wärme aus der Abluft

einem Wasserrohrleitungssystem mit Pumpen und Armaturen sowie Speicherbehältern zum Transport und der Speicherung der Warm- und Heißwasserströme

einer oder mehrerer Wärmepumpen zur Erzeugung von Heißwassertemperaturen zwischen 80 und 90 °C

nternen oder externen Wärmetauschern am Trockner zur Wiedereinbindung der rückgewonnenen Wärme

Ein erster wichtiger Punkt, welcher über die Effizienz des Einsatzes von Wärmepumpenanlagen entscheidet, ist der theoretische Rückgewinnungsgrad der fühlbaren und latenten Wärme aus der Abluft des Trockners. Dabei unterscheiden sich die Rückgewinnungsgrade der verschiedenen Trocknerarten wegen deren typischen Abluftzuständen (»Tabelle 3). Im Wesentlichen wird der Wärmerückgewinnungsgrad vom Wassergehalt der Abluft bestimmt, weil die latente Wärme in der Abluft größer als die fühlbare Wärme ist. Da die typischen Wassergehalte von konventionellen Durchlauf- und Kammertrocknern mit 44,2 und 45,9 g Wasser pro kg trockener Luft relativ gleich sind, ähneln sich auch die theoretischen Wärmerückgewinnungsgrade mit etwa 64 bis 68 %. Einen deutlich höheren möglichen Wärmerückgewinnungsgrad weisen Schnelltrockner auf, weil diese mit einem hohen mittleren Wassergehalt von 124,7 g Wasser pro kg trockener Luft aufwarten. Dadurch steigt der Wärmerückgewinnungsgrad auf 85,6 %. Unter der Berücksichtigung, dass der Schnelltrockner gegenüber den konventionellen Trocknern nur noch etwa ein Drittel an Abluft benötigt, steigt der Wärmerückgewinnungsgrad rechnerisch wegen des sinkenden Anteils an Ballastluft sogar auf 90,8 %.

Im zweiten Schritt muss die in der Abluft gewonnene Wärme über die Wärmepumpe auf ein höheres Temperaturniveau gehoben und dann wieder über trocknerin- und externe Wärmetauscher in den Trockner eingebracht werden. Die Effizienz dieses Prozesses wird durch die von den Wärmepumpen erzeugten niedrigen Wassertemperaturen von 80 bis 90 °C eingeschränkt. Daneben werden in den Trockenkurven häufig über längere Zeitabschnitte Endtrockentemperaturen von über 80 °C verwendet. Dementsprechend sinken die real umsetzbaren Wärmeenergieeinsparungen durch Wärmepumpen bei konventionellen Trocknern auf etwa 60 % und bei Schnelltrocknern auf etwa 65 %.

Bisher werden an konventionellen Trocknern beim Einsatz von Wärmepumpen jedoch nur maximal 15 bis 20 % an Wärmeenergie eingespart. Dieser Umstand ist dadurch begründet, dass der Wärmeverbund des Ofens in der Regel so viel Energie zur Trocknung abgibt, dass kein größeres Einsparpotenzial vorhanden ist. Es gibt Werke, bei denen mindestens zeitweise zu viel Energie vom Ofen an den Trockner abgegeben wird, so dass im Wärmeverbund Heißluft über Dach abgeblasen werden muss. Für den Einsatz von Wärmepumpen werden deswegen bevorzugt Werke ausgewählt, in denen die Zusatzheizung am Trockner einen großen Beitrag leistet. Um bei konventionellen Trockner- und Ofenanlagen zukünftig im Wärmeverbund einen möglichst hohen Anteil durch eine Wärmepumpe bereitzustellen, muss durch die Absenkung der Rohstoffenthalpien und Neueinstellung der Kühlzone das Kühlwärmeabgabe des Ofens weitestgehend begrenzt werden [4]. Ein effizienter Einsatz von Wärmepumpen eröffnet sich jedoch vor allem beim Einsatz von Hocheffizienzöfen oder aber den vereinzelt vorkommenden Öfen ohne Wärmeverbund zwischen Ofen und Trockner.

Der Einsatz von Abgaswärmetauschern an Tunnelöfen (»Bild 8) wird bei Abgastemperaturen oberhalb von 200 °C finanziell interessant. Derart hohe Abgastemperaturen treten vor allem bei Hintermauerziegelöfen mit externer thermischer Nachverbrennung oder bei Dachziegelöfen mit Vorwärmern auf. Zum Einsatz können Luft-Luft-, Luft-Wasser- und Luft-Thermalöl-Wärmetauscher kommen. Für Reparaturarbeiten am Wärmetauscher wird eine Bypass-Leitung verwendet. Der Einspareffekt des Abgaswärmetauschers richtet sich nach der vorgefundenen Abgastemperatur, der durch die enthaltenen Schadstoffe bedingten möglichen minimalen Gastemperatur nach dem Wärmetauscher und dem Luft-/Ziegel-Verhältnis des Abgases.

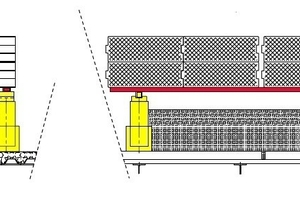

Selbst bei modernen Tunnelöfen bewegt sich das Verhältnis der Wagen- zur Besatzmasse im Bereich von 0,4 bis 0,8. Zudem kommen oft noch Sohlzugsteine oder Brennhilfsmittel mit einem relativen Gewicht von 0,05 bis 0,25 in Bezug auf die Ziegelmasse zum Einsatz. Im Verhältnis zum Besatz wird so im Brennprozess nahezu das gleiche Gewicht noch einmal in Form der Wagenaufbauten und Brennhilfsmittel erwärmt. Es kann davon ausgegangen werden, dass die verschiedenen Schichten der Ofenwagen zum Ende der Brennzone im Mittel etwa die Hälfte der Brenntemperatur der Ziegel erreichen. Die Brennhilfsmittel (Hohlpodeste, Kassetten und Sohlzüge) nähern sich dabei sogar den Brenntemperaturen an. Um die Wagen und Brennhilfsmittel aufzuheizen und abzukühlen, werden zusätzliche Luftmengen in der Vorwärm- und Kühlzone benötigt. Dadurch steigen die Abgas- und Kühlluftmengen am Ofen. Aus den Angaben zu den relativen Wagen- und Brennhilfsmittelgewichten (0,4 bis 1,0) und den erreichten Temperaturen (Hälfte der Brenntemperatur) lässt sich ableiten, dass die Ofenwagen den spezifischen Wärmeenergieverbrauch bei konventionellen Öfen um 20 bis 50 % erhöhen. Für bestehende Tunnelofenwagen in konventionellen Tunnelöfen ergibt sich somit ein großes Einsparpotenzial, wenn die Gewichte der Wagenaufbauten stark reduziert werden. Die bisher verwendeten Wagenaufbauten müssen dazu durch wesentlich leichtere Konstruktionen ersetzt werden. Der mögliche Zielbereich liegt dabei bei einem Verhältnis der Wagen- zur Besatzmasse von 0,25 bis 0,3. Dabei werden die bisher verwendeten schweren Setzdecks durch einzelne Stützen ersetzt auf denen SiC-Balken zur Ziegelablage angeordnet werden (»Bild 9). Zwischen den Stützen können sehr leichte Isoliermaterialen verwendet werden, da diese keine statischen Funktionen übernehmen müssen. Je nach vorgefundener Situation an den alten Wagenaufbauten sind dann Energieeinsparungen von bis zu 35 % in konventionellen Öfen möglich.

Teil 2, Ziegelindustrie International 44(1992) H. 5, S. 260-265

Teil 2 H.9, S. 447-455

Teil 2: Ziegelindustrie International 70(2017) H. 6, S. 40-49

Teil 3: Ziegelindustrie International 71(2018) H. 1, S. 12-18

![»Bild 3: Hauptwärmeströme am Trockner und Ofen in einem Hintermauerziegelwerk [4]](https://www.zi-online.info/imgs/2/1/4/8/3/1/0/tok_5fcca098744561fafb8a8b1620fa94ef/w300_h200_x600_y539_Bild_3-73860873d6bd6e6b.jpeg)