Massendurchflussregler für unterschiedliche Automatisierungskonzepte

Gaszufuhr und Ofenatmosphäre sicher im Griff

Zur präzisen Regelung der Gasatmosphäre in Härteöfen ist der Einsatz von Massendurchflussreglern (Mass Flow Controller, MFC) Stand der Technik. Solche Wärmebehandlungsanlagen sind jedoch sehr verschieden aufgebaut und haben unterschiedliche Anforderungen an die Gasversorgung. Die eingesetzten Komponenten müssen daher an die Situation vor Ort angepasst sein. Dafür ist es auch notwendig, dass sich die Massendurchflussregler in die jeweiligen Automatisierungskonzepte einfügen.

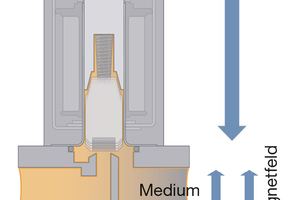

Massendurchflussmesser arbeiten bei der Regelung der Ofenatmosphäre nicht autark, weil die benötigten Gasmengen immer wieder angepasst werden müssen. Wie die MFC dafür in die jeweilige Anlage eingebunden sein sollen, kann erheblich differieren (Bild 1). Die Möglichkeiten reichen vom Datenaustausch über die „klassischen“ analogen Schnittstellen und die digitale Vernetzung mit allen gängigen Feldbusprotokollen bis hin zu plug-and-play-fähigen MFC-Baugruppen oder kompletten Schaltschränken, die alle Komponenten für die Regelung der Ofenatmosphäre enthalten.

Analoge Schnittstelle: der Klassiker für einfache Anwendungen

Für kleinere oder einfachere Wärmebehandlungsanlagen, bei denen nur wenige Daten übertragen werden sollen, kann die klassische Analog-Schnittstelle immer noch eine gute Wahl sein. Verwendet werden dabei meist die gängigen Signale 4...20 mA oder 0...10 V, seltener auch 0...5 V- oder 0...20 mA-Signale. Inbetriebnahme und Wartung sind dabei unkompliziert und die Signale lassen sich mit einfachen Hilfsmitteln prüfen. Die analogen Geräte sind sehr einfach und herstellerunabhängig auszutauschen, weil diese Signale unabhängig von der jeweiligen Steuerung sind.

Über die analoge Schnittstelle werden nur Istwert und Sollwert der Regelung übermittelt, dazu eventuell noch eine Störungsmeldung als binäres Signal. Seit Einführung von intern digital aufgebauten Elektroniken stellen auch MFC mit analoger Schnittstelle intern wesentlich mehr Informationen zur Verfügung, die sich über die üblicherweise vorhandene Service-Schnittstelle manuell auslesen lassen. Allerdings ist das eine Lösung für Wartung oder Inbetriebnahme und nicht für den laufenden Betrieb.

Digitale Schnittstelle: Moderner Lieferant für Diagnosedaten

Sollen neben Soll- und Istwerten auch Diagnosedaten automatisch an eine übergeordnete Steuerung übertragen werden, müssen die Massendurchflussregler über digitale Schnittstellen kommunizieren, z. B. PROFINET, EtherNet/IP, PROFIBUS DP, Modbus TCP, EtherCAT, CANopen oder RS485. Welcher Bus konkret eingesetzt wird, entscheidet sich nach den Anforderungen der gesamten Anlage. Für die Auswahl spielen die Störanfälligkeit, die Kosten der Komponenten, Verbreitung des Busses, Verfügbarkeit von Geräten mit dieser Schnittstelle und sicherheitstechnische Aspekte eine Rolle.

Über die digitalen Schnittstellen kann im Prinzip jede Information übermittelt werden, die intern vorliegt. Praktisch begrenzt man sich hier aber meist, um die übertragene Datenmenge je Zyklus nicht zu groß werden zu lassen und die Belastung des Busses durch einzelne Teilnehmer zu begrenzen. Neben den Prozessdaten werden daher nur die häufig benötigten Informationen zyklisch übertragen, also in jedem Übertragungszyklus und mehrfach pro Sekunde. Zu den typischen Informationen zählen vor allem die Mediums- und Gerätetemperatur sowie Statusmeldungen der geräteinternen Diagnose, also beispielsweise Hardwarefehler, aber auch andere Betriebszustände wie Handbetrieb, Autotune oder die Erkennung von Grenzwerten. Hinzu kommen häufig noch weiterreichende Informationen, wie der Ansteuergrad von Aktoren, also wie weit beispielsweise in Relation zur gewünschten Durchflussmenge ein Ventil geöffnet wird.

Weniger genutzte Werte werden entweder seltener oder azyklisch übertragen, wenn die übergeordnete Steuerung sie abfragt. Dazu zählen z. B. Variationen bei den Parametern der Regelung, ein Umschalten der Gaskennlinie oder benutzerspezifische Werte. Aber auch Kalibrations- und Einstellungsdaten der MFC können so ausgelesen und visualisiert werden.

Basis für Dokumentation, Diagnose und Kalkulation

Digitale Schnittstellen erschließen damit viel Potenzial. So ist durch Auslesen und Speichern durchgehender Anlagendaten die Dokumentationspflicht gegenüber der Qualitätssicherung und dem Auftraggeber automatisch möglich, zumal auch das jeweilige Gerät anhand seiner Geräte- und Seriennummer eindeutig identifiziert werden kann. Damit ist Nachverfolgbarkeit garantiert.

Die Möglichkeiten, die in den von den digitalen Schnittstellen zur Verfügung gestellten Daten schlummern, sind außerdem die Basis für die heute aktuellen Industrie-4.0-Konzepte. Dabei ist jedoch Vorsicht geboten: Für sich allein betrachtet reichen diese Informationen dafür nämlich keineswegs aus. Da der MFC nur „weiß“, wieweit er beispielsweise sein Stellglied für den benötigten Durchfluss öffnen muss, ist diese Information allein noch nicht aussagekräftig genug für eine tiefgreifende Analyse des Zustandes der gesamten Gasversorgung. Eine veränderte Ansteuerung des Ventils kann auf ganz unterschiedliche Ursachen hindeuten (Bild 2). Der Eingangsdruck ist eventuell verringert, weil vielleicht die Gasflasche leer ist. Genauso kann aber auch der Ausgangsdruck gestiegen sein, was allerdings nur bei hohem Durchfluss auffallen würde. Sind die Werte nur bei hohem Durchfluss niedriger als üblich, kann aber auch der Eingangsfilter verstopft sein oder es gibt andere Probleme in der Zuleitung. Eine deutlich erhöhte Temperatur am Regelventil kommt ebenfalls als Verantwortlicher in Frage. Um aus den Veränderungen bei Stellgrad eines Ventils weitere Schlüsse über den Zustand der gesamten Anlage zu ziehen, braucht es demzufolge weitere Informationen, also zum Beispiel Meldungen von Druck- oder Temperatursensoren oder auch Füllstandwerte von Vorratsbehältern. Die genaue Analyse bleibt beim Betreiber.

Liest man über die digitale Schnittstelle eines MFC die Volumenzähler zu Beginn und am Ende eines Batch-Prozesses aus, ist es möglich, den Verbrauch einer Charge oder eines bestimmten Prozessschrittes zu erfassen. Damit lässt sich eine Kalkulation oder Abrechnung gegenüber dem Kunden sehr genau erstellen. Daneben kann der Gesamtverbrauch auch Rückschlüsse auf den Zustand des Ofens wie seine Dichtheit oder den Zustand der behandelten Produkte zulassen, also beispielsweise ihre Reaktivität, die Aufnahme bestimmter Gase oder die Oberflächenstruktur.

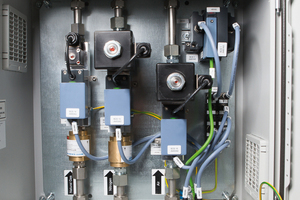

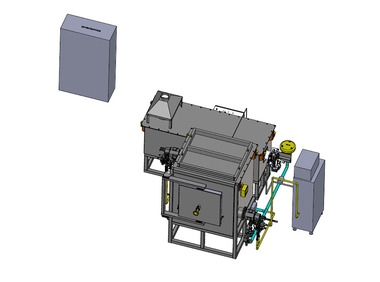

Untergeordnete Netzwerke für ausgedehnte Ofenanlagen

Teilweise findet man auch mehrstufige Bussysteme mit einem sehr schnellen, komplexen Bus zur Kommunikation zwischen Anlagenteilen und einem einfacheren Bus zur Kommunikation auf der untersten Ebene. Digital angesteuerte MFC lassen sich dann in einem solchen Sub-Netzwerk zusammenfassen (Bild 3). MFC mit „einfacheren“ Schnittstellen sind preiswerter als solche mit einem „High-End“-Interface, zudem ist die typische Datenmenge, die ausgetauscht werden muss, relativ gering. Eine solches Unter-Netzwerk wird über ein Gateway mit dem überlagerten Netzwerk verbunden. So können kostengünstig lokale Baugruppen geschaffen werden, die als kleine „Gasregel“-Schaltschränke oder -Manifolds aufgebaut und installiert sind. Diese lassen sich standardisieren und als plug-and-play-fähige „Baugruppen“ in größeren Anlagen einsetzen. Die Schänke können prinzipiell immer gleich sein, sind aber auch projektbezogen und individuell an die Anwendung anpassbar (Bild 4).

Diese für sich abgeschlossenen Systeme werden dann beispielsweise über einen Ethernet-Anschlusspunkt an die übergeordnete SPS der Anlage angeschlossen. Sie können auch eine eigene Logik haben, sodass ohne zusätzliche Eingriffe in die Ofensteuerung eine Anpassung an geänderte Prozesse möglich ist. Innerhalb dieser autarken „Black Box“ sind Konstruktionsoptimierungen und Weiterentwicklungen jederzeit möglich, ohne in die eigentliche Ofenauslegung eingreifen zu müssen. Außerdem bieten die Schaltschränke den verbauten Komponenten Schutz vor Umgebungseinflüssen, mechanischer Beschädigung und unbefugten Eingriffen.