Optimierung der Ziegelproduktion durch Einbindung von Holzvergaser und BHKW

Abstract

Im Folgenden wird die Umstellung der Ziegelproduktion auf erneuerbare Energien durch Holzvergaser und Blockheizkraftwerk (BHKW) betrachtet. Im Fokus steht die Prozesswärmeerzeugung in einem Ziegelwerk, mit drei Szenarien zur Evaluierung von Holzvergasern und BHKW hinsichtlich der Reduktion fossiler Energien und CO2-Emissionen. Das Basisszenario zeigt die Herausforderungen der Hochtemperatur-Prozesswärmebereitstellung, während in Variante 2 Optimierungen durch die Integration von Abgas- und Holzgaskühlung realisiert sind. Bereits die Umstellung auf nur eine Holzvergaser-BHKW-Kombination könnte den Erdgasverbrauch um 8,2 % und die CO2-Emissionen um 270 Tonnen pro Jahr senken.

Einleitung:

Die Notwendigkeit, auf erneuerbare Energien umzusteigen, wächst aufgrund endlicher fossiler Brennstoffreserven und fortschreitendem Klimawandel. Bei der Prozesswärmeerzeugung gibt es weiterhin eine starke Abhängigkeit von fossilen Energien, mit einem Energiebedarf von ca. 1,6 GJ und 118 kg CO2 pro Tonne Ziegel. Der Energieverbrauch der Herstellung von Ziegel und Baukeramik in Deutschland beträgt 31 PJ, wobei fossile Brennstoffe 90 % decken und jährlich ca. 1,5 Mio. t CO2 emittiert werden [1, 2].

Erneuerbare Energiequellen wie Wind-, Solar-, Wasser- und Wellenenergie, sowie Geothermie und Biomasse weisen unterschiedliche Verfügbarkeiten auf [3]. Biomasse steuert hier einen entscheidenden Vorteil bei: Sie bietet eine stetige Energiequelle unabhängig von Wetterbedingungen und Tageszeiten. Im Gegensatz dazu sind Wind- und Solarenergie stark wetterabhängig, was zu unregelmäßiger Energiebereitstellung führt. Geothermie ist geologisch bedingt und damit auf bestimmte Regionen beschränkt. [4, 5, 6, 7]. Unter allen erneuerbaren Energiequellen sticht Biomasse als Alternative hervor, um die Energieunabhängigkeit von fossilen Brennstoffen zu erhöhen und damit die Umweltverschmutzung zu minimieren, sowie unabhängig vom Standort und aktuellen Wetterbedingungen verlässlich die gewünschte Energie bereitstellen zu können [8, 9]. Neben der direkten Verbrennung stellt die Vergasung von Biomasse eine interessante Alternative dar. Dieser thermochemische Prozess wandelt Biomasse bei hohen Temperaturen in Gegenwart eines Vergasungsmittels wie Luft in gasförmige Produkte und geringe Mengen an Koks (Kohlenstoff, Asche) um. Der Koks, bisher oft teuer in Müllverbrennungsanlagen entsorgt, kann bei Neuanlagen je nach Qualität zertifiziert werden. Die Vergasung wird je nach verwendetem Gasifizierungsmittel klassifiziert: Luft, Dampf, Dampf und Sauerstoff, Luft und Dampf oder sauerstoffangereicherte Luft [10–12]. Das gasförmige Produkt, wird als Synthesegas (Syngas) bezeichnet [13] und ist eine Mischung aus Wasserstoff (H2), Methan (CH4), Stickstoff (N2), Kohlenmonoxid (CO) und Kohlenstoffdioxid (CO2) [14].

Im Forschungsvorhaben BioBrick wurde die Situation von Ziegelwerken hinsichtlich des Umstiegs auf regenerative Energien analysiert. Dabei wurden mehrere Hemmnisse identifiziert:

Unsicherheiten über politische Ziele

Unsicherheiten bezüglich technischer Entwicklungen

Hohe Investitionskosten für die Umstellung

Ungewissheit über die zukünftige Wirtschaftlichkeit erneuerbarer Energien

Insbesondere kleine und mittelständische Unternehmen (KMU) sind zurückhaltend, hohe Investitionen mit diesen Risiken einzugehen, weshalb sich die Arbeit auf Anlagen < 5 MWth fokussiert.

Mit diesen Erkenntnissen wurde eine Strategie mit drei Säulen entwickelt, um die identifizierten Hemmnisse zu überwinden:

1. Der Umstieg auf erneuerbare Energien erfolgt schrittweise

Die schrittweise Umstellung reduziert den Investitionsbedarf und damit das unternehmerische Risiko.

2. Nutzungsflexibilität reduziert Unsicherheit und minimiert das unternehmerische Risiko

Um Unsicherheiten und Risiken zu minimieren, sollten Vergaserrückstände und Synthesegas direkt im Produktionsprozess und zur Bereitstellung von Prozesswärme eingesetzt werden. So wird eine weitere Nutzungsmöglichkeit neben der Verstromung über BHKW geschaffen.

3. Sicherheit und Variabilität in der Versorgung mit Brennstoffen

Einerseits wird die Einbindung eines Holzvergasers für Holzpellets untersucht, andererseits die thermische Verwertung der Vergaserrückstände. Dies maximiert die Sicherheit und Variabilität in der Rohstoffversorgung und schützt Betreiber vor Preisschwankungen und Versorgungsengpässen. Unabhängigkeit und Planungssicherheit sind besonders wichtig für kleine und mittelständische Unternehmen.

Ziel ist, Möglichkeiten aufzuzeigen, wie Biomasse in der Industrie zur Bereitstellung von Prozesswärme eingesetzt werden kann. Diese Alternative zu fossilen Brennstoffen soll CO2-Emissionen und Kosten reduzieren.

Materialien und Methoden

Datenerhebung und Konzeptentwicklung

Als Referenzsystem dient eine mittelständische Ziegelei. Die Prozessdaten und Energiekosten aus drei Produktionsjahren wurden bewertet und damit der IST-Zustand erfasst. Zur Berechnung wurden auch Produktdatenblätter eines Holzvergaser- und BHKW-Anbieters herangezogen. Auf dieser Grundlage erfolgte die Beurteilung der technischen Machbarkeit in folgenden Szenarien:

Basisszenario (Variante 1)

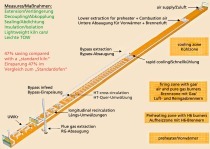

In diesem Szenario werden verfügbare Holzvergaser und BHKW-Typen ins Ziegelwerk integriert, ohne Anpassungen an die spezifischen Anforderungen vorzunehmen. Ziel ist es, einen Überblick über die Rahmenbedingungen und prozesstechnischen Herausforderungen zu geben. Die Energieströme der Vergaser- und BHKW-Typen werden analysiert. Niedertemperaturwärme (ca. 85 °C) und elektrische Energie werden gleichzeitig über eine BHKW-Holzvergaseranlage bereitgestellt. Das Szenario dient als Referenzsystem und Grundlage für die Bewertung der technischen Umsetzung.

Optimierte Einbindung (Variante 2)

Im Gegensatz zum Basisszenario werden bei der optimierten Einbindung zusätzlich zum Niedertemperaturwärmestrom aus der Motorkühlung zwei Hochtemperaturwärmeströme generiert: Einer aus der Abgaswärme des BHKW (420 – 550 °C), der direkt dem Ziegelprozess zugeführt wird und der andere aus der Holzgaskühlung (720 – 780 °C). Hier heizt ein zusätzlicher Wärmetauscher (Syngas/Luft-WT) Umgebungsluft mit 780 °C heißem Holzgas auf.

Einbindung der Energieströme in den Ziegelherstellungsprozess

Um die Energieströme effektiv in den Ziegelherstellungsprozess zu integrieren, werden Abnahmemöglichkeiten für Nieder- und Hochtemperaturwärme sowie elektrische Energie identifiziert und technisch bewertet. Alle drei Energien werden gleichzeitig erzeugt, und für jede muss eine Abnahmemöglichkeit bestehen. Die Motorkühlungswärme hat ein Temperaturniveau von max. 85 °C, während die Wärme aus dem Abgas direkt genutzt und die Energie aus dem heißen Holzgas über Syngas/Luft-WT bereitgestellt wird. Im Folgenden werden fünf Einkopplungspunkte der thermischen Energie untersucht:

1. Verbrennungsluftvorwärmung für Gasbrenner des Tunnel-ofens

2. Vorwärmung der Tunnelofenwagen

3. Tunnelofen

4. Thermische regenerative Abgasverbrennungsanlage (TNV)

5. Trockner (Verbundluft)

Die elektrische Energie wird auf die Grundlast des Ziegelwerks ausgelegt und nur der Überschussstrom ins Netz eingespeist.

Einbindung des Holzvergasers ohne BHKW (Variante 3)

Im abschließenden Szenario wird Holzgas aus dem Vergaser direkt in einem Holzgasbrennersystem verbrannt, wodurch ein BHKW entfällt und die Investitionskosten sinken, jedoch die Stromerzeugung nicht möglich ist. Durch die Holzgaskühlung entsteht ein zusätzlicher Energiestrom, der ins Niedertemperaturnetz integriert oder mit einem Syngas/Luft-WT in Hochtemperaturwärme umgewandelt werden kann.

Ergebnisse

Datenerhebung

Die Analyse zeigt, dass der Strombedarf des Ziegelwerks gleichmäßig verläuft, mit Spitzenlasten von bis zu 400 kW und einer Grundlast von etwa 100 kW. Der durchschnittliche Bedarf beträgt 180 kW, bei einem Gesamtstrombezug von 1,6 MWh/a. Minimaler Bedarf tritt vor allem abends und nachts auf. Der Wochentag hat nur geringen Einfluss, außer am Wochenende. Im Sommer und Herbst ist der Verbrauch höher als im Winter und Frühjahr. Stündliche Leistungssprünge über 100 kW sind während der Betriebszeit häufig, wobei Minima leicht über 100 kW liegen. Stromintensive Prozesse sind Trocknung (Lüfter) sowie Aufbereitung und Formgebung. Der größte Energiebedarf entfällt auf Erdgas mit 20 GWh/a, hauptsächlich für Wärme im Trockner und Tunnelofen.

Basisszenario (Variante 1)

Im Basisszenario wurden verschiedene Vergaser/Holzgas-BHKW-Kombinationen betrachtet:

1. Der “smartblock 50T” hat eine Gesamtwärmeleistung von 110 kW (40 kW Abgaskühlung, 45 kW Motorkühlung, 25 kW Holzgaskühlung) und erzeugt 50 kW elektrische Energie. Bei 8000 VBH jährlich generiert er 880 MWh thermische und 400 MWh elektrische Energie, was 4,38 % des Wärme- und 25,35 % des Strombedarfs des Ziegelwerks abdeckt.

2. Die “BHKW ECO 165 HG-Anlage” bietet eine Gesamtwärmeleistung von 260 kW (70 kW Holzgas-, 95 kW Motor-, 95 kW Abgaskühlung) und 165 kW elektrische Energie. Bei 8000 VBH erzeugt sie 1,32 GWh Strom und 2,08 GWh Wärme, was 83,65 % des Strom- und 10,34 % des Wärmebedarfs abdeckt.

3. Die Kombination “BHKW ECO 180 HG + V 3.90” hat eine Gesamtwärmeleistung von 270 kW (70 kW Holzgas-, 100 kW Motor-, 100 kW Abgaskühlung) und 180 kW elektrische Leistung. Bei 8000 Stunden erzeugt sie 2,16 GWh Wärme und 1,44 GWh Strom, was 91,25 % des Strom- und 10,74 % des Wärmebedarfs abdeckt.

Die Herausforderung bei der Integration von Holzvergaser-BHKWs liegt in der Bereitstellung von Hochtemperatur-Prozesswärme. Diese Lösungen fokussieren sich aber auf Niedertemperaturwärme (NT-Wärme), somit werden alternative Konzepte zur effektiven Nutzung von Hochtemperaturwärme (HT-Wärme) benötigt.

Optimierte Einbindung (Variante 2)

Die optimierte Einbindungskonfiguration umfasst neben NT-Wärme aus der Motorkühlung des BHKWs zwei HT-Wärmeströme: einen aus der Abgaswärme (420 - 550 °C) der direkt genutzt werden kann und damit den Abgaswärmetauscher einspart und einen aus der Holzgaskühlung (720 - 780 °C) bei dem die HT-Wärme über einen Syngas/Luft-WT entnommen wird, der das Holzgas von 780 °C auf etwa 80 °C abkühlt.

Potenzielle Abnehmer dieser Energieströme werden analysiert, darunter der Tunnelofen (für Verbrennungsluftvorwärmung, Wagenvorwärmung und direkte Einspeisung) sowie regenerative Nachverbrennung (RNV) und Verbundluft.

Einbindung in die Verbrennungsluftvorwärmung des Tunnelofens

Eine Möglichkeit zur Nutzung der Wärmeströme am Tunnelofen ist die Vorwärmung der Verbrennungsluft, die über Brennerlanzen zugeführt wird. Niedrige Lufttemperaturen verringern die Flammtemperatur, da Energie zur Lufterwärmung benötigt wird, was zu einer unzureichenden Flamme und ungleichmäßigem Brand der Ziegel führen kann [15, p. 32]. Durch die Vorwärmung kann die Flammtemperatur erhöht und die CO2-Emissionen aufgrund der Erdgaseinsparung gesenkt werden.

»Tabelle 1 zeigt die Ergebnisse der Verbrennungsluftvorwärmung durch HT-Wärme aus BHKW-Abgas und Holzgaskühlung in verschiedenen BHKW-Holzvergaseranlagen. Mit steigender thermischer Leistung erhöht sich die Temperatur der Verbrennungsluft. Die “smartblock”-Anlage erwärmt 4150 kg/h Luft auf bis zu 146 °C, während die BHKW ECO-Anlagen Temperaturen von 231 °C bzw. 236 °C erreichen. Dies führt zu Einsparungen des Brennstoffverbrauchs um bis zu 8,2 % und einer CO2-Einsparung von über 270 t/a.

Vorwärmung der Tunnelofenwagen

Eine Integrationsmöglichkeit kann durch Vorwärmung der Tunnelofenwägen (TOW) erfolgen. Dabei werden Abgasstrom direkt und HT-Wärme indirekt über einen Syngas/Luft-WT genutzt. Ohne Vorwärmer im Referenzwerk entfällt diese Möglichkeit, die zu gleichmäßig vorgewärmtem Ziegelbesatz im Tunnelofen und reduziertem fossilen Brennstoffverbrauch führt. Die BHKW-Varianten verfügen im Kühlkreislauf und Abgasstrom über 30–45 % mehr Wärmeenergie als über das heiße Holzgas. Die Anzahl der auf 300 °C vorwärmbaren TOW bei 8000 VBH wurde untersucht.

Nach »Tabelle 2 kann das smartblock-BHKW mit V 4.50 Holzvergaser täglich 5 Ziegelbesätze auf 300 °C vorheizen, während BHKW ECO HG Varianten 14 Tunnelofenwägen schaffen. Eine effizient segmentierte Vorwärmerstruktur könnte die Motorkühlungswärme in einer speziellen Vorwärmzone nutzen, während eine andere Zone HT-Wärmeströme aufnimmt. Der Tunnelofen, mit einer Brennzeit von 56 Stunden pro Besatz, schiebt täglich 13,7 Wagen. Die Motorkühlung wärmt alle Wagen durchschnittlich auf 85 °C (siehe »Tabelle 3). Mit allen Wärmeströmen könnte die “smartblock”-Anlage 204 °C und die ECO HG-Anlagen über 454 °C und somit einen Sicherheitsabstand von über 100 °C zum Quarzsprung erreichen.

Trotz höherer Holzgas- als Abgastemperatur erreichen die Ziegel eine geringere Temperatur, da der Abgasmassenstrom etwa das Vierfache des Holzgases beträgt. Die gesamte Wärmeintegration könnte über 1,2 GWh Energie übertragen, was 6,4 % Erdgas und 210 t CO2 jährlich einspart.

Einbindung direkt in den Tunnelofen

Die Integration der Wärmeströme in den Tunnelofen muss sorgfältig geplant werden, um eine Abkühlung der Tunnelofenatmosphäre zu vermeiden. Das BHKW-Abgas (bis zu 550 °C) kann direkt eingebracht werden, während die Wärme aus dem heißen Holzgas (bis zu 780 °C) über einen Gas/Gas-WT übertragen wird. Die Wärmeenergie aus der BHKW-Motorkühlung ist zu niedrig temperiert, um in diesem Kontext genutzt zu werden.

Die Einleitung der BHKW-Abgase über den TOW ist aufgrund der Nähe zur Rauchgasabsaugung begrenzt, könnte aber der regenerativen Nachverbrennung zugutekommen. Alternativ könnten die Abgase seitlich eingebracht werden, wofür Öffnungen und hochtemperaturbeständige Klappen erforderlich wären. Im Idealfall werden dabei die Erdgasbrenner in diesen Bereichen substituiert. Dafür ist aber ein höherer Abgasvolumenstrom nötig, da Erdgas energiereicher ist als die Abgase und aufgeheizte Luft. Für die Verbrennung von 1 mn³ Erdgas sind ca. 10 mn³ Luft erforderlich, was rund 12 mn³ Abgas produziert. Um annähernd die gleiche thermische Energie mit BHKW-Abgasen (ca. 550 °C) bereitzustellen sind mindestens 60 mn³ erforderlich [16]. Zum Ausgleich müssten Saug- und Strömungsvolumen im Tunnelofen angepasst werden, was die Ofenströmung beeinflussen könnte. Bei den ECO HG-Anlagen würde der Rauchgasmassenstrom um bis zu 14 % von 8239 kg/h auf 9389 kg/h steigen, was einen größeren Ventilator erfordert.

Einbindung in die regenerative Nachverbrennungsanlage

Der effizienteste Punkt zur Nutzung der BHKW-Wärme im Tunnelofen ist vor dem Wärmeübertrager der RNV, wo die Abgastemperatur etwa 190 °C beträgt. BHKW-Abgase erhöhen diese Temperatur direkt während Holzgaskühlung über einen Gas/Gas-WT genutzt wird. Die Motorabwärme wird nicht berücksichtigt.

Die erwärmte RNV-Warmluft mischt sich mit der Tunnelofen-Verbundluft und gelangt zum Kammertrockner, was den Gasverbrauch des Zusatzbrenners senken oder diesen ersetzen und die Trocknungszeit verkürzen kann. Es muss jedoch so abgestimmt sein, dass keine Rissbildungen im Ziegel auftreten.

Einbindung in die Verbundluft

Die Integration der Wärmeströme in die Verbundluft reduziert den Gasverbrauch des Zusatzbrenners. Die in den Kammertrockner mit 140 °C einströmende Verbundluft im Referenzwerk kann nur durch die beiden HT-Wärmeströme aufgewertet werden. Die BHKW-Motorabwärme müsste anders integriert werden.

»Tabelle 4 zeigt, dass die Einbindung der BHKW-Abgase in die Verbundluft den Massenstrom um nur 3,05 % erhöht, die Temperatur aber von 140 °C auf 155,6 °C erhöht. Der Prozess ähnelt der RNV-Integration, da beide Wärmeströme in den Kammertrockner gelangen. Jedoch könnte direkter Kontakt des BHKW-Abgases die Ziegelqualität beeinflussen. Daher wird die RNV als optimaler Einbindungspunkt empfohlen.

Zusammenfassung und Fazit

Die Studie untersucht die Umstellung eines Ziegelwerks auf erneuerbare Energien mittels Holzvergasern und BHKW.

Im Basisszenario (Variante 1) stellte sich heraus, dass durch die Standard-Einbindung von Holzvergaser/BHKW vor allem der Strombedarf abgedeckt werden kann.

Die optimierte Einbindung (Variante 2) konzentrierte sich auf die effektivere Nutzung der Hochtemperaturwärme. Durch die Vorwärmung der Verbrennungsluft für den Tunnelofen konnten erhebliche Einsparungen bei Brennstoff und CO2-Emissionen erzielt werden.

Zudem wurde die direkte Einbindung des Holzvergasers in den Tunnelofen untersucht. Es ist entscheidend, eine Abkühlung der Tunnelofenatmosphäre zu vermeiden. Die Ergebnisse zeigen, dass eine umfassende Integration der verfügbaren Wärme eine erhebliche Einsparung von Brennstoff und CO2-Emissionen ermöglicht.

Insgesamt verdeutlichen die Ergebnisse dieser Studie die Machbarkeit und das Potenzial der Umstellung von fossilen Brennstoffen auf erneuerbare Energien in der Ziegelindustrie. Durch schrittweise Umstellung und Nutzung verschiedener Technologiepfade können Unternehmer ihren Energiebedarf effizienter decken und gleichzeitig CO2-Emissionen reduzieren.

Ausgehend von diesen theoretischen Untersuchungen wird derzeit die direkte Erdgassubstitution durch Holzgas im Projekt BioBrick2 praktisch demonstriert. Dieses werden wir in einem Workshop vorstellen, die dabei gewonnen Erkenntnisse mit Ihnen teilen und mit Ihnen, den Experten in der Ziegelbranche, in den Austausch kommen.