Tiefgreifende Transformationen im Rohstoffsektor - Wie könnten neue Rohstoffkonzepte für die Ziegelindustrie aussehen?

Der Rohstoffsektor ist durch tiefgreifende Transformationen gekennzeichnet. Davon ist auch die Ziegelindustrie betroffen. Eine Diversifizierung der Rohstoffbasis ist wichtiger denn je. Zentrale Punkte des Vortrags auf dem Würzburger Ziegellehrgang 2022 werden hier vorgestellt.

1 Das Ende der Rohstoffgewinnung

Rohstoffabbau ist politisch nicht mehr gewollt. Das ist eine bittere Erkenntnis, die viele noch nicht begriffen haben. Sie wundern sich nur, warum es von Jahr zu Jahr immer schwieriger wird. Wer kennt das nicht? Fachgutachten über Amphibientreppen, Tunnelbauwerke und Liegeplätze für die Zauneidechse. Aktuell hat im Sauerland der Bodenbrüter Kiebitz das jahrelange Abgrabungsverfahren eines bedeutenden Steinbruchs gekippt. Mit allen daraus resultierenden Konsequenzen für die Region und die Arbeitsplätze. Jetzt wird der ohnehin international agierende Rohstoffkonzern im Ausland investieren.

Ein spannendes Highlight dieser Entwicklung sehen wir derzeit im schwarz-grün regierten Nordrhein-Westfalen. Hier steht eine Rohstoffsteuer für die Gewinnung von Kies und Sand im Koalitionsvertrag. Das Ganze ist damit aber nicht vorbei. Es ist nur der Anfang des Ausstiegsszenarios. Die Politik will ganz raus aus der Rohstoffgewinnung. Diese Situation ist jedoch nicht plötzlich vom Himmel gefallen. Sie ist schlicht eine Konsequenz aus der Nationalen Nachhaltigkeitsstrategie, die die damalige Merkel-Regierung bereits am 17.04.2002 beschlossen hat. Offen formuliertes Ziel war und ist es, den Verbrauch primärer Rohstoffe drastisch einzuschränken und CO2 zu sparen. Und natürlich stellt die stetig steigende CO2-Abgabe einen gewollten Stolperstein für viele Ziegelwerke dar.

2 Konkurrierender Rohstoffbedarf?

Mit der CO2-Problematik eng verknüpft ist das Thema Metaton. Die Zementindustrie muss sich in Zukunft von der traditionellen Kalk-Mergel-Basis trennen und sucht nach Alternativen für eine CO2-neutrale Produktion. Hier könnte das Calcinieren von Tonen eine Möglichkeit darstellen. Jedoch sind die benötigten Tone nach Qualität und Menge gar nicht verfügbar. Das hat eine bundesweite Tonrecherche im Auftrag eines führenden Baustoffkonzerns im Jahr 2022 ergeben [1].

An jedem Calcinator-Standort werden jährlich rund 200.000 Tonnen Ton benötigt und das über eine Laufzeit von mindestens 10 Jahren. Der Gesamtbedarf der Zementindustrie wird mit rund 10 Mio. Jahrestonnen prognostiziert. Das entspricht ziemlich genau der Menge, die auch die deutsche Ziegelindustrie benötigt. Ob das Vorhaben seitens der Zementindustrie jedoch tatsächlich umgesetzt wird, steht noch in den Sternen. Erste Konzerne haben schon einen Rückzieher gemacht. Möglicherweise kommt Zement zukünftig aus Indien.

Darüber hinaus hat der Ausfall der ukrainischen Tone zu einer Rohstoff-Verknappung und deutlichen Marktverschiebungen geführt. Die Folge waren temporäre Lieferengpässe und starke Preissteigerungen insbesondere bei hellbrennenden Qualitätstonen und Schlämmkaolinen.

3 Verbreiterung der Ziegel-Rohstoffbasis

Vor dem Hintergrund all dieser Entwicklungen erscheint die Umsetzung neuer Rohstoffkonzepte wichtiger denn je. Da es kein Patentrezept gibt, kann die Lösung nur in einer regional-individuellen Verbreiterung der Rohstoffbasis liegen. Dabei kommt dem erhöhten Einsatz von tonmineralischen Sekundärrohstoffen und Nebenprodukten besondere Bedeutung zu. Ziel muss es sein, die eigenen Rohstoffreserven so gut wie möglich zu strecken. Exemplarisch wurden auf dem 59. Würzburger Ziegellehrgang 2022 folgende Gedankenansätze vorgestellt:

3.1 Recycling-Tone aus der Mineralwäsche

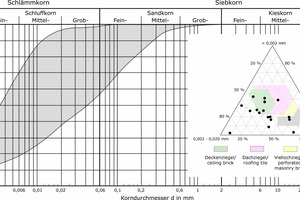

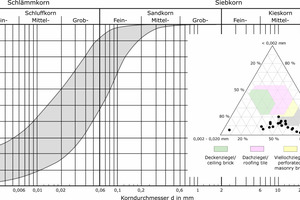

Recycling-Tone sind aufgeschlämmte und druckentwässerte Mineralschlämme, die eine homogene Struktur aufweisen und keine Kornanteile über 0,4 mm enthalten. Sie sind frei von störenden Grobbestandteilen wie Holz, Pyrit, Kalk oder Quarzaggregaten. Recycling-Tone werden in Ziegelmassen mit Versatz-Anteilen von bis zu 25 MA % eingesetzt. Sie weisen eine günstige bis ideale Korngrößenverteilung auf und können leicht- bis mittelplastische Tone substituieren. Sie werden bei der Herstellung von Mauerziegeln, Klinkern, Dachziegeln und Fliesen eingesetzt (»2).

Im Bereich der Steine und Erden-Industrie gibt es derzeit rund 25 Standorte, an denen Recycling-Tone als Sekundärrohstoffe aus der Mineralwäsche gewonnen werden. Tendenz stark steigend. Schwerpunkte liegen in Nordrhein-Westfalen, Sachsen-Anhalt, Bayern, Hessen und Rheinland-Pfalz. Recycling-Tone werden vor allem aus der Mineralwäsche von siliziklastischen Gesteinen aber auch aus Massenkalken und Vulkaniten wie Basalt und Rhyolith gewonnen. Die einzelnen Standorte produzieren zwischen 10.000 und 200.000 Tonnen Recycling-Ton pro Jahr. Insgesamt können über 750.000 Tonnen Material pro Jahr bereitgestellt werden.

3.2 Tunnelaushub

Für die nächsten Jahre ist bundesweit eine Vielzahl von Tunnelbauwerken mit erheblichen Ausbruchsvolumina in Planung. Es handelt sich vorwiegend um Stadtbahn- und Fernbahntunnel sowie um Autobahntunnel. Geologisch umfasst das Spektrum die gesamte Bandbreite von mesozoischen Festgesteinen bis hin zu känozoischen Lockergesteinen. Eine gute Übersicht über die geplanten Bauvorhaben liefert die STUVA-Tunnelbaustatistik [2].

Von besonderem Interesse für die Ziegelindustrie sind Tongesteine aus dem Buntsandstein und Keuper. Gemischtkörniger Tunnelaushub ist interessant, wenn die tonigen Anteile nach dem Vorbild des DB-Tunnels Rastatt abfraktioniert und filtriert werden (»3). Bei diesem Projekt wurden von 2017 – 2020 große Mengen aufbereiteter Tunnelaushub in Hintermauerwerke geliefert. Grundsätzlich nicht in Betracht kommt dagegen Tunnelaushub aus Karbonat- und Evaporitgesteinen.

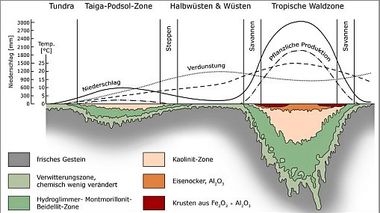

3.3 Tone als Deckhorizonte

Die Idee, tonige Begleitrohstoffe für die Ziegelindustrie zu nutzen, ist grundsätzlich nicht neu. Sie kann aber projektspezifisch immer wieder neu umgesetzt werden. Vorreiter war die DDR, wo die Gewinnung von Begleitrohstoffen aus der Braunkohleförderung gesetzlich vorgeschrieben war. Unzählige gelbe Klinkerbauten, etwa im Raum Halle-Leipzig wurden aus Braunkohletonen gebaut. Und noch heute profitieren wir davon. Die derzeit größte Tonhalde Mitteleuropas mit knapp 8 Mio. Tonnen Vorrat stammt aus dem ehemaligen Braunkohletagebau Haselbach im Leipziger Revier.

Derzeit gibt es in Deutschland rund 1.500 Steinbrüche und 2.200 Kies- und Sandgruben. Nach Schätzungen des Bundesverbandes Mineralischer Rohstoffe MIRO fallen bei der Gewinnung rund 25 Mio. Tonnen Abraum pro Jahr an [3]. Davon ist eine signifikante Menge als Ziegelrohstoff gut bis sehr geeignet. Bekannte Beispiele sind die traditionellen HKC-Steinbrüche bei Ibbenbüren im Oberkarbon und bei Bramsche im Oberen Jura. Schon seit Jahren werden nordwestdeutsche Klinkerwerke mit hochwertigen Nebenprodukten/Schiefertonen aus diesen Gruben versorgt.

Aktuell in Vorbereitung befindet sich ein frühsinternder Roter Salzton, der als Deckhorizont auf Zechsteindolomit Ca2 am westlichen Harzrand bei Osterode auftritt. Als ausgeprägt plastischer Ton mit deutlicher Illit-Dominanz und brillanter roter Brennfarbe wird dieser Ton vor allem für rustikale Backsteine empfohlen. Klinkereigenschaften unter 950 Grad Celsius (»4).

3.4 Tone aus Kies- und Sandgruben

Als Stillwassersedimente können Tone auch im Bereich von Kies- und Sandgruben auftreten. Es handelt sich dabei oft um Tonlinsen oder rinnenartige Körper, die lateral auskeilen. Auch fazielle Übergänge zu Schluffen und Feinsanden sind möglich. Die fachgerechte Gewinnung ist allerdings mit großem analytischem und technischem Aufwand verbunden oder kann sogar völlig unwirtschaftlich sein. Da hier oft auch kein qualifizierter Mengennachweis erbracht werden kann, ist der Einsatz nur zu empfehlen, wenn man auf einen Ersatzrohstoff zurückgreifen kann. Ungeachtet dessen kann die Qualität der Tone hervorragend sein, wobei die Bandbreite von rotbrennend bis hellbrennend reicht. Exemplarisch sei hier auf den Ton aus Osterfeld/Sachsen-Anhalt verwiesen, der als pyritfreie Zusatzkomponente in hellbrennende Massen geliefert wird.

3.5 Granulierte Füller/Gesteinsmehle

Gesteinsfüller sind pulverförmige Mineralprodukte mit einer Lieferkörnung 0/90 µm. Charakteristisch ist ein feinsandiger Überkornanteil bis d = 600 µm (»5). Gesteinsfüller fallen in zahlreichen Steinbrüchen bei der Aufbereitung als Nebenprodukte an. Je nach Größe des Steinbruchs variieren die Mengen zwischen 10.000 bis 90.000 Jahrestonnen. Bei der Hauptmasse der Gesteinsfüller handelt es sich petrographisch um Plutonite und Vulkanite. Mengenmäßig untergeordnet resultieren Gesteinsfüller aus der Aufbereitung metamorpher und sedimentärer Festgesteine.

Gesteinsfüller werden vor allem als Magerungs- und Trocknungsmittel eingesetzt. Sie tragen zur Reduzierung der Trockenschwindung bei. Auch die Minimierung des Quarzsprungs kann ein Motiv für den Einsatz sein. Hier sind basische bis intermediäre Füller wie Andesite und Basalte besonders zu empfehlen. Grundvoraussetzung für den Einsatz ist das homogene Anfeuchten etwa mit Hilfe von Rohrschneckenförderern. Bereits mit rund 5 MA % Feuchte können Füller mit üblichen LKW-Aufliegern transportiert und in Ziegelwerken staubfrei verarbeitet werden.

3.6 Zwischenmittel-Tone aus Baggerseen

Die bedeutendsten Kieslagestätten Mitteleuropas befinden sich im Oberrheintalgraben. Bei Mächtigkeiten von bis zu 140 Metern können zwischen den einzelnen Kiesschichten mächtige tonige Zwischenmittel eingelagert sein. Im Kieswerk Fort Louis/Frankreich wird der Zwischenmittel-Ton mit Hilfe eines leistungsstarken Saugbaggers unter Wasser gefördert und anschließend an Land auf großen Halden gelagert.

Es handelt sich um einen ausgeprägt plastischen Ton mit steifer Konsistenz und einem natürlichen Wassergehalt von rund 30 MA %. Bedingt durch die Fördermethode liegt der Ton in Form von faustgroßen rundlichen Aggregaten vor, die an Ball Clay erinnern (»6). Der Ton ist rotbrennend und weist einen Illit-dominanten Tonmineralanteil von rund 60 MA % auf.

3.7 Schlammteiche unter Talsperren-Verordnung

Wahrhaft astronomische Zahlen: Bei der Wäsche von Kies und Sand fallen allein in Deutschland jährlich rund 15 Mio. Tonnen Aluminosilikate in wässriger Suspension an. Sie werden überwiegend in unproduktiven Schlammteichen deponiert. Als Tonersatzstoffe könnten die Minerale signifikant zur nachhaltigen Rohstoffversorgung beitragen [4,5]. Für Mitteleuropa wird mit einem Anfall von mindestens 50 Mio. Tonnen Feststoffsubstanz pro Jahr gerechnet. Hinzu kommen noch gut 150 Mio. Kubikmeter Frischwasser, welches Jahr für Jahr im Schlamm gebunden wird [6].

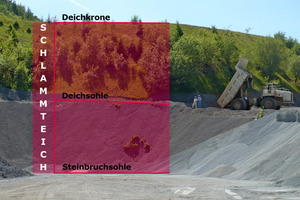

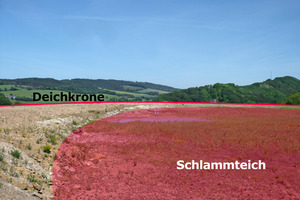

Einige Schlammteiche sind so groß, dass sie rechtlich unter die Talsperren-Verordnung fallen (»7a, 7b). Jedoch kann das gewaltige Tonpotential alter Schlammteiche in der Regel nicht für die Ziegelindustrie genutzt werden. Das liegt im Wesentlichen an der völlig inhomogenen Feuchteverteilung. Während die Oberfläche weitgehend abgetrocknet ist, weisen die tieferen Schichten in der Regel eine breiig-weiche Konsistenz auf. Zum anderen machen starke Verunreinigungen durch stetigen Pflanzenbewuchs einen selektiven Rückbau unwirtschaftlich. Anders gestaltet sich die Situation allerdings bei jungen Schlammteichen mit noch weitgehend flüssiger Konsistenz [8]. Hier kann die Suspension bequem abgepumpt und mit mobilen Kammerfilterpressen zu Filterkuchen verarbeitet werden (»1).

3.8 Nebenprodukte aus der Schieferproduktion

Bei der Herstellung von Schiefersplitten fallen als Nebenprodukte Schieferfeinsplitte 0,2 – 0,6 mm und Schiefermehle der Körnung 0 – 0,2 mm an. Geologisch handelt es sich um paläozoische Phyllit- und Tonschiefer, die den Systemen des Ordovizium, Devon und Karbon zugeordnet werden. Aufgrund der starken diagenetischen Überprägung wird die Tonmineralparagenese von Serizit und Chlorit bzw. Illit und Chlorit dominiert. Innerkristallin quellfähige Tonminerale fehlen. Der bevorzugte Einsatz wird als quarzarmes Magerungsmittel bei der Herstellung von Dachziegeln, Klinkern und Pflasterklinkern gesehen [9]. Schieferfeinsplitte und Schiefermehle sind interessant im Hinblick auf Energieeinsparungen bei Aufbereitung und Trocknung (»8). Je nach Größe des Standortes variieren die anfallenden Jahresmengen zwischen 10.000 und 90.000 Tonnen.

4 Schlussbemerkungen

Die Ziegelindustrie steht vor den größten Herausforderungen seit Jahrzehnten. Abgrabungsverfahren werden immer schwieriger, da Rohstoffabbau politisch nicht mehr gewollt ist. Die Aufgabe besteht also darin, die Rohstoffbasis zu diversifizieren und die eigene Rohstoffbasis zeitlich zu strecken. Die vorgestellten Rohstoffe können gezielt Produkteigenschaften verbessern oder den Produktionsprozess vereinfachen. Da es kein Patentrezept gibt, kann die Lösung allerdings nur mit einer regional-individuellen Herangehensweise gefunden werden.

In der grobkeramischen Industrie nutzbares Potential der bei der Gewinnung und Aufbereitung in der deutschen Steine- und Erden- Industrie anfallenden Feinanteile. – DERA Rohstoffinformation Nr. 5, Hrsg.: Deutsche Rohstoffagentur in der BGR, 76 S., Hannover.

In der grobkeramischen Industrie nutzbares Potential der bei der Gewinnung und Aufbereitung in der deutschen Steine- und Erden- Industrie anfallenden Feinanteile. – DERA Rohstoffinformation Nr. 5, Hrsg.: Deutsche Rohstoffagentur in der BGR, 76 S., Hannover.

Wohin mit dem Schlamm? Möglichkeiten der wirtschaftlichen Verwertung von Mineralschlämmen. – Steinbruch und Sandgrube, 94, 6, S. 6 – 7.

Kieswaschschlämme als potenzielle Rohstoffquelle, Springer-VDI-Verlag GmbH & Co. KG, Umweltmagazin, 09/2012, S. 40.

Moderne Rohstoffe für die Ziegelindustrie Teil 2: Kaolinrohstoffe aus dem Tagebau Caminau, Bauverlag, Ziegelindustrie International, 04/2021, S. 6 – 13.

Ressourceneffizienz in der Ziegelindustrie Teil IX: Schiefermehl aus der Phyllitfraktionierung, Bauverlag, Ziegelindustrie International, 06/2014, S. 44 - 47.