Vandersanden eröffnet einzigartige Pirrouet-Produktionsstätte am Standort Lanklaar in Belgien mit neuer Steinpresse der Rekers GmbH

Mit über 800 Mitarbeitenden an 14 Standorten in Europa und Großbritannien gehört Vandersanden zu den größten und führenden Ziegel herstellenden Familienunternehmen in Europa. Im Produktportfolio finden sich unter anderem Verblendersteine, Klinkerriemchen, Pflasterklinker und seit neuestem die CO2-negativen Pirrouet-Fassadensteine. Mit einem Investitionsvolumen von 32,5 Millionen Euro und einem Forschungszuschuss der EU in Höhe von 2,2 Millionen Euro hat die Vandersanden Group unweit des Dreiländerecks bei Aachen ein neues Werk mit 26 Mitarbeitenden auf einer Fläche von 8.000 m2 zur Produktion der Pirrouet-Fassadensteine errichtet. Das Herzstück der Pilotanlage stellt die neuartige Steinpresse RSP-500 aus dem Hause des mittelständischen Familienunternehmens Rekers GmbH Maschinen- und Anlagenbau aus Spelle dar. Mithilfe dieser innovativen Steinpresse ist es möglich, eine Produktionskapazität von derzeit 20 Millionen Fassadensteinen pro Jahr auszuschöpfen. Perspektivisch kann diese Kapazität mit geplanten Erweiterung der Anlage mit einer zweiten Steinpresse auf 40 Millionen Fassadensteine pro Jahr verdoppelt werden. Durch den Einsatz der Steinpresse eröffnen sich neue Produktionsmöglichkeiten für zukunftsweisende Produkte bei gleichzeitiger Energie- und Ressourceneinsparung gegenüber konventionellen Maschinen. Im September 2024 wurde die Anlage offiziell eingeweiht und somit ein weiterer Meilenstein im Nachhaltigkeitskonzept der Vandersanden Group erreicht. Im Rahmen der Verleihung des Deutschen Nachhaltigkeitspreises (DNP) ist Vandersanden mit den CO2-negativen Pirrouet-Fassadensteinen als Sieger im Transformationsfeld Klima ausgezeichnet worden.

Nachhaltigkeitskonzept im Fokus

In dem neuen Werk werden ausschließlich klimafreundliche Produkte unter dem Label Pirrouet hergestellt. Hierbei werden nachhaltige Fassadensteine als Standard gesetzt, die definierte Anforderungen erfüllen und sich durch einen Anteil von 80 % Recyclingmaterial sowie eine CO2-Bindung von 60 kg pro Tonne Fassadenstein auszeichnen.

Doch nicht nur die Produkte stehen im Mittelpunkt, sondern auch die Mitarbeiter. Eine moderne Produktionshalle sorgt für sehr gute Arbeitsbedingungen mit viel natürlichem Licht und hoher Anlagensicherheit. Durch die Minimierung von Mitarbeiterbelastungen in Bezug auf Lärm und Staub sowie einer reinigungs- und wartungsfreundlichen Anlage wird ergonomisches Arbeiten ermöglicht. Das ist auch berücksichtigt im intelligenten Aufbau der Steinpresse, die nicht nur weniger Bewegungen im Produktionsprozess und dadurch weniger Verschleißteile beinhaltet, sondern auch in Bezug auf Wartung und Reinigung bietet die Maschine alle Möglichkeiten, um dem Mitarbeiter optimalen Zugang zu gewähren.

Die Anlage ist eine zukunftsweisende Investition, bei der Energieeffizienz und Emissionsminderung im Mittelpunkt stehen. Waschwasserrecyclinganlagen sorgen dafür, dass das gesamte Brauchwasser aufbereitet und dem Herstellungsprozess wieder zugeführt wird. Ausschussware wird ebenfalls aufbereitet und dem Produktionsprozess zurückgeführt.

Im Rahmen des Aushärteprozesses der Fassadensteine wird CO2 hinzugeführt, sodass eine chemische Verbindung mit den calciumhaltigen Materialien entsteht und das CO2 im Produkt gebunden wird. Mit einer Produktionskapazität von 20 Millionen Fassadensteinen pro Jahr und einer Absorptionsleistung von 60 kg CO2 pro Tonne Fassadensteine kann das Werk jedes Jahr 2.280 Tonnen CO2 aus der Atmosphäre binden.

Entstanden ist diese Pilotanlage aus einer vorangegangenen Testphase, in der eine kleine Steinpresse Prototypen-Fassadensteine produziert hat und die optimale Lösung zur CO2-Absorption erarbeitet wurde. Nach der gelungenen Testphase fiel die Wahl auf die Rekers GmbH, um diese Steinpresse und das gesamte Werk zu errichten, da der Maschinen- und Anlagenhersteller nicht nur bestrebt ist, ganzheitlich innovative Lösungen mit hohen Qualitätsstandards zu verwirklichen, sondern auch einen klaren Nachhaltigkeitsgedanken verfolgt und diese Werte proaktiv mitgestaltet.

Neue Steinpresse vom Typ Rekers RSP-500 für neue Unternehmensziele

Im Rahmen der Auswahl der richtigen Maschine setzt Vandersanden auf eine zukunftsweisende und neuartige Steinpresse aus dem Hause Rekers. Ausschlaggebend für die Vergabe an das familiengeführte Unternehmen Rekers war die Konzeptausarbeitung der bisher einzigartigen RSP-500, die vom Geschäftsführer und Firmeninhaber Norbert Foppe selbst konzipiert wurde. Dabei ist das äußere Erscheinungsbild der Steinpresse angelehnt an die ebenfalls neue und innovative Steinformmaschine RS4 aus dem Hause Rekers.

Auch wenn das Herstellungsverfahren und das Funktionsprinzip grundlegend verschieden sind, lässt sich ein Vergleich der Steinpresse mit einer Kalksandsteinpresse durchführen, um viele innovative Aspekte der Steinpresse genauer zu betrachten.

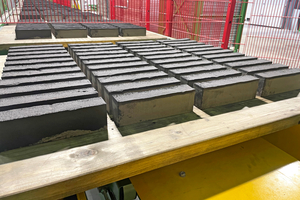

Gegenüber einer Kalksandsteinpresse wird das frische Produkt nicht durch einen Greifer auf einen Härtewagen übergesetzt, sondern noch in der Steinpresse entschalt und auf Unterlagspaletten zur Aushärtekammer transportiert, was zu höheren Qualitätsstandards und besserem Produkthandling führt.

Dies sind nur wenige Gründe, die für Rekers als Lieferant der Steinpresse sprachen.

Farbgebung der Pirrouet-Fassadensteine

Mit Bezug auf die Farbgestaltung von Produktoberflächen im automatisierten Prozess ist Rekers seit der Patentierung aus dem Jahre 2006 ein echter Vorreiter. Das innovative, patentierte Rekers Colour Blending System ist in der Lage, bis zu sechs verschiedenfarbige Mischungen zu dosieren. Das System erlaubt die Herstellung individueller, einzigartiger und natürlich strukturierter Oberflächen mit attraktivem Farbspiel. Die Zuführung der gemischten farblichen Charge aus dem Vorsatzmischer zum Colour Blending System erfolgt mittels flexibler Kübelbahn. Die Fahrschienen können dabei kundenindividuell vom Mischer bis zum Abgabebunker angepasst werden. Der 500-Liter Fischmaulkübelwagen gibt die entsprechende Charge an den Bunker ab. Durch einzelne Wiegezellen, die an jedem der sechs Bunker verbaut sind, lassen sich genaue Dosierungen einstellen, um die gewünschten Mengen in kleinen Schüben an das Sammelband abzugeben, sodass die Farben bereits übereinandergelegt werden können. Vom Sammelband geht es dann zum Verteilerband, welches die Farben gemäß Wunsch im Vorsatzbunker der Steinpresse platziert, sodass einzigartige Farbspiele entstehen.

Mit Hilfe der mehrfarbigen Oberflächengestaltung sollen naturgetreue Farbgebungen erzielt werden, die sowohl reproduziert als auch per Zufallsprinzip generiert werden können. Das patentierte Colour Blending System in Kombination mit einer Kübelbahn bietet darüber hinaus viele Vorteile in Bezug auf Wartungs- und Reinigungsarbeiten und zeichnet sich durch gute Zugänglichkeit und eine wartungsfreundliche Bauweise aus.

Schallschutzkapsel

Eine Besonderheit der Produktionsanlage rund um die Steinpresse liegt darin, dass aufgrund des geringen Lärmpegels keine Schallschutzkapsel für die Steinpresse erforderlich ist. Diese ist durch Sicherheitstechnik mit Schutzzäunen abgesichert, sodass ein weiterer Vorteil darin liegt, dass die direkte Sicht auf den Produktionsprozess augenscheinlich offenbleibt.

Dagegen gehören die Schallschutzkapsel für die Hydraulikstation der Steinpresse sowie die Einhausungen der Bediener- und Schaltschrankräume zum Lieferumfang der Firma Kaschwig und wurden in guter Zusammenarbeit installiert. Auch diese Teile der Gesamtanlage sind sehr gut zugänglich, da sowohl die Hydraulikstation als auch der Schaltschrankraum und das Colour Blending System auf einer gemeinsamen Plattform auf 4000 mm Höhe installiert sind.

Nassseite

Die frischen Produkte werden mit Hilfe eines nahezu wartungsfreien Aushubförderers Takt für Takt über frei einstellbare produktbezogene Geschwindigkeitsrampen weitergefördert. Zudem bietet die Nassseite Freiflächen für zukünftige Erweiterungen aufgrund neuartiger Technik. Weiterhin ist auf der Nassseite ein Produktabkipper in dem Palettenförderer integriert. In einem automatischen Prozess ist dieser mit der Produktkontrolle gekoppelt und führt mangelhafte Chargen in einem Sammelbehälter zusammen, sodass diese zerkleinert und erneut in den Produktionsprozess einfließen können. Anschließend gibt der Aushubförderer die Produkte an den Aushärtebereich weiter.

Beladegerät

Bei Vandersanden übernimmt keine herkömmliche Hubleiter die Befüllung des Pufferregals, sondern ein Beladegerät mit Gegengewichten, das die Produkte von der Transportbahn abnimmt und direkt in eines von zwei Pufferregalen im Verschiebewagen einlagert. Das Pufferregal hat 33 Etagen, von denen bei Produkten bis 75mm Höhe jede Etage belegt wird. Das Beladegerät arbeitet mit schnellen und präzisen Bewegungen, die produktspezifisch angepasst werden können. Zudem bietet das Beladegerät hinsichtlich der Instandhaltung und Wartung enorme Vorteile, da dank des Riemenantriebs keine Kettenlängung mehr zum Tragen kommt und somit das Auswechseln schwerer Ketten inklusive angeschraubten Auflagewinkeln entfällt. Der eingesetzte Pufferwagen dient der Minimierung von Wartezeiten zwischen der Maschine und Gabelwagen.

Gabelwagen

Der Gabelwagen ist, wie bei Rekers üblich, äußerst robust, auf lange Lebensdauer und zuverlässigen Betrieb ausgelegt. In der neuesten Ausführung sind weitere Schritte im Hinblick auf vereinfachte und reduzierte Wartung und Instandhaltung erfolgt. Zur Positionierung von Gabelober- und unterwagen wird auf bewährte Laserwegmessung zurückgegriffen. Signal- und Datenübertragen erfolgen i. d. R. mittels Bluetooth oder Wifi.

Mittels der Gabelwagensteuerung kann der gesamte Prozess bis zur Auslagerung und sogar die Voreinstellung der Trockenseite und Paketierung überwacht und vollautomatisch angesteuert werden. Gemäß den hinterlegten produktbezogenen Aushärtezeiten und Aushärteparametern werden die Produkte nach der entsprechenden Zeit vollautomatisch entnommen und die Antriebe der Förderer sowie Paketierung und etwaige Verpackungsmaschinen gemäß den hinterlegten produktbezogenen Parametersätzen geladen und vollautomatisch eingerichtet.

Aufgrund der CO2-Zuführung im Rahmen des Aushärteprozesses ist es erforderlich, die einzelnen Aushärtekammern luftdicht zu verschließen, sodass die Schienenstruktur des Gabeloberwagens in diesem Bereich unterbrochen wird. Zwei Antriebsachsen ermöglichen es dem Gabeloberwagen diese Unterbrechung zu überqueren und die Produkte in den einzelnen Aushärtekammern ein- und auszulagern. Um dies sehr leichtgängig ausführen zu können, sind am Oberwagen zwei Pedal-achsen angebracht.

Darüber hinaus ist es möglich, mit Hilfe des Gabelwagens die Tore der einzelnen Aushärtekammern zu öffnen, zu verfahren und zu verschließen, sodass ein optimaler Aushärteprozess gewährleistet werden kann. Des Weiteren ist der Gabelwagen mit einer Dreheinheit ausgestattet, die zukünftig zum Einsatz kommt, um die Produkte nach der Aushärtung einer Nachbearbeitungslinie in einer weiteren Halle zuzuführen.

Rotho Pro Carbon Cure-System-Aushärtekammer

Für die Erhärtung der Pirrouet-Fassadensteine setzt Vandersanden auf die zukunftsweisende Technologie des Rotho Pro Carbon Cure-Systems. Dieses System ermöglicht das sichere Karbonatisieren der Produkte in einer Atmosphäre mit hoher CO2-Konzentration. Denn die Erhärtung von Produkten mit Bindemitteln auf Basis mineralischer Rückstände aus der Stahlindustrie erfordert einen Paradigmenwechsel, da solche Rückstände Kohlendioxid benötigen, um ihre Festigkeit zu erreichen.Härten übliche Bindemittel, wie z.B. Zement oder sonstige Kleber, unter Luft aus und erreichen nach einer Weile ihre Festigkeit, so passiert genau das bei diesen Bindemitteln auf Basis von mineralische Rückstände aus der Stahlindustrie nur im sehr geringen Maße und nach einer nur sehr langen Zeit. Deshalb ist für die Erhärtung von solchen Bindemitteln die Schaffung einer Atmosphäre mit einer hohen CO2-Konzentration zwingend erforderlich, um die Produkte ausreichend mit Kohlendioxid zu versorgen. Durch den Aufbau einer solchen Atmosphäre können die Fassadensteine große Mengen an Kohlendioxid aufnehmen und damit einen substanziellen Beitrag zu dessen Sequestrierung leisten. Jedoch war hierzu die Entwicklung einer neuen Erhärtungstechnik notwendig, die nur wenig mit der aus der Betonindustrie bekannten Prozesstechnik zu tun hat. Als Resultat der Überlegung entstand das Rotho Pro Carbon Cure-System, das sich bei der Firma Vandersanden bestens bewährt hat zum Karbonatisieren von Bindemitteln auf Basis von mineralische Rückstände aus der Stahlindustrie.

Die Beauftragung von Rotho zum Bau der CO2-Härtekammern geschah ebenfalls vor dem Hintergrund, dass Rotho sowohl ein Spezialist für die Erhärtung von Betonwaren ist als auch für die Trocknung von keramischen Produkten wie Dach- und Mauerziegeln ist. Denn Kenntnisse aus beiden Fachdisziplinen werden benötigt, um die Pirrouet-Fassadensteine im höchsten Maße karbonatisieren zu können. Dieser Zusammenhang erklärt sich aus dem Sachverhalt, dass das Kohlendioxid in das Produkt eindiffundieren muss, damit es mit den mineralische Rückständen reagieren kann. Dazu muss jedoch auch ein Teil des Anmachwassers verdampft und Kapillare geschaffen werden, um das Kohlendioxid in das Innere des Produkts zu transportieren. Bedenkt man zudem, dass Kohlendioxid in höheren Konzentrationen schädlich bis tödlich für den menschlichen Organismus sein kann, können hieraus Anforderungen abgeleitet werden, die für eine qualitätsgerechte Kohlendioxid-Erhärtung wichtig sind:

1. Kohlendioxid Versorgung: Die CO2-Versorgung ist das zentrale Element beim Karbonisieren der Pirrouet-Fassadensteine. Dabei stellt die präzise Dosierung des Kohlendioxids eine entscheidende Größe für die Realisierung eines stabilen Prozesses dar. Denn ein geschlossener Prozess reagiert auf zu viel und zu wenig CO2 durch schnelle und hohe Druckschwankungen, die u.U. wiederum Sicherheitsketten auslösen und zu einem schwer beherrschbaren Prozess führen können. Dabei gelang es, eine CO2-Reglung zu realisieren, die fast automatisch dem Prozess die jeweils benötige Menge an Kohlendioxid zur Verfügung stellt.

2. Belüftungssystem: Der Belüftungstechnik kommt eine hohe Bedeutung zu, denn durch sie wird sicherstellt, dass alle Produkte ausreichend mit Kohlendioxid versorgt werden. Ohne ausreichend CO2 erreichen die Produkte nicht die erforderliche Festigkeit und könnten so im Einsatz versagen. Entscheidend für eine gleichbleibende Produktqualität ist die gleichmäßige Versorgung aller Produkte in den Kammern mit Kohlendioxid. Erreicht wurde dies mit speziell ausgeprägten Düsenwänden, die über die gesamte Kammertiefe und –höhe die Gleichbehandlung aller Pirrouet-Fassadensteine sicherstellen.

3. Geschlossener Karbonatisierungsprozess: Eine konvektive Trocknung geschieht normalerweise in einem offenen Prozess, indem warme, trockene Luft in und kältere, feuchte Luft wieder aus dem Prozess nach außen abgeblasen wird. Aufgrund der hohen CO2-Konzentrationen würde jedoch mit der Feuchtigkeit auch ein signifikanter Anteil des Kohlendioxids wieder in die Atmosphäre gelangen. Da beide Phänomene unerwünscht sind, muss folglich die Karbonatisierung in einem geschlossenen Prozess erfolgen. Die Klimakammer kann über entsprechende, in der Prozesssteuerung hinterlegte Aushärteprogramme zeitgesteuert werden.

4. Baukörper und Türdichtung: Die Einhaltung nationaler Normen für zulässige Konzentrationen in Arbeitsstätten erfordert eine hohe Dichtigkeit des Baukörpers als auch der lufttechnischen Einrichtungen. Rotho verwendet für das Pro Carbon Cure-System den selbst entwickelten und patentierten Baukörper Typ Quatro. Durch ein selbsttragendes System aus Blech-Wandschalen, die untereinander abgedichtet werden, entsteht ein Baukörper, der die höchste Dichtigkeitsklasse nach DIN EN 1507 erreicht. Ein wesentlicher Vorteil besteht unter anderem auch darin, dass Anschlusselemente wie Rohrleitungen, Flansche, Messstutzen fest und dicht in die Wandschalen eingeschweißt sind. Eine solche Dichtheit lässt sich mit herkömmlichen Sandwich-Paneelen einfach nicht erreichen.

5. Sicherheitseinrichtungen: Die gesundheitsschädigende Wirkung von Kohlendioxid auf den menschlichen Organismus erforderte im Vorfeld ein HAZOP Analyse. Bei der Analyse werden sowohl Gefahren als auch die Betriebsfähigkeit der Anlage systematische untersucht, um eine hohe Sicherheit für Personal, Ausrüstung, Umwelt und Funktionsfähigkeit zu erreichen. Ausgehend von dieser Risikoanalyse entwickelte Rotho Sicherheitseinrichtungen, wie z.B. eine Leckage-Messeinrichtung, um die Dichtigkeit dauerhaft zu überwachen, mehrstufige Drucküberwachung, Sicherheitsventile in SIL-Ausführung, etc. Die Realisierung einer sicheren Anlage war ein zentraler Fokus aller Projektbeteiligten.

6. Steuer- und Reglung: Ein nicht zu unterschätzender Einfluss auf die erfolgreiche Inbetriebnahme der Pro Carbon Cure-Kammern ist die Koordination von allen vor- und nachgeschalteten Anlagen, wie die CO2-Versorgung, die CO2-Überwachung in der Härtehalle und den Ventilationssystemen. Alle diese Signale werden von der Rotho-Steuerung als zentrales Managementsystem verwaltet und zu einem sicheren und zuverlässigen Prozess verarbeitet.

Rotho leistet mit der Pro Carbon Cure-Technologie zum Karbonatisieren der Pirrouet-Fassadensteine – der ersten Fassadensteine mit negativen CO2-Fußabdruck - einen wichtigen Beitrag zur Speicherung großer Mengen von Kohlendioxid.

Entladegerät inkl. Verschiebewagen (Palettenpuffer)

Das Entladegerät arbeitet analog zum Beladegerät. Ebenfalls ist die Trockenseite mit einem Doppelregalgestell auf dem Verschiebewagen ausgestattet zur Zwischenpufferung der ausgehärteten Produkte. So kann der Gabelwagen ausgehärtete Produkte aufgeben, während das Entladegerät auf dem anderen Gestell die Produkte entnimmt. Nachdem das erste Gestell geleert wurde, verschiebt sich der Wagen, sodass das Entladegerät unverzüglich die Produkte an die Trockenseite weiter abgeben kann. Dies ist die smarte und kostengünstige Ausführung einer Pufferung im Vergleich zur konventionellen Ausführung mittels zusätzlichem Palettenbevorrater oder etwa einer zweiten (Doppel-) Senkleiter.

Trockenseite auf zwei Ebenen

Eine weitere Neuheit besteht in dem Aufbau der Trockenseite auf zwei Ebenen. Dem Entladegerät ist ein Palettenförderer in Form eines Keilriemenförderers angeschlossen, von wo aus die Paletten mit den ausgehärteten Produkten auf einem weiteren Keilriemenförderer quergefördert werden. Auf dieser Förderstrecke ist zudem ein Produktzusammenschieber installiert, der die Produkte von der Palette löst und der Taktzeiteinsparung dient. Mithilfe einer Hubleiter werden die Paletten auf eine zweite Ebene gehoben, die sich auf 2500 mm Höhe befindet. Hinter der Hubleiter ist darüber hinaus eine Ausschleusung für Laborsteine realisiert worden, sodass ausgehärtete Produkte zu Laborarbeiten entnommen werden können.

Auf der zweiten Ebene transportiert ein Aushubförderer die Paletten in Richtung zweier hintereinander angeordneter Produktübersetzer. Diese beiden Produktübersetzer greifen jeweils zwei Reihen zusammengeschobener Produkte und setzen diese auf zwei parallel zueinander aufgebauten Produktförderer über, die ebenfalls auf 2500 mm Höhe installiert sind.

Durch diese zwei parallel zueinander ausgerichteten Produktförderer wird der Vorteil geschaffen, dass die unterschiedlichen Produkte individuell einer Nachbearbeitungslinie zugeführt werden können. Später im Paketierprozess ist es möglich, die Produkte beider Produktförderstrecken wieder zu kombinieren und zusammenzuführen, wodurch ein tieferer Individualisierungsgrad und höhere Flexibilität geschaffen werden. Darüber hinaus werden durch die Spezialausführung einer zweiten Ebene im Bereich der Produktförderer freie Laufwege geschaffen, sodass bspw. Wege vom Bediener- zum Laborraum fußläufig auf direkter Strecke schnell zu bewältigen sind. Für alle Produkt-Handlingsmaschinen auf der Trockenseite werden die gleichen Bauteile eingesetzt, was die Ersatzteilhaltung vereinfacht und eine effiziente Wartung und Reparatur fördert.

Ergonomische Produktinspektion

Trotz beengter Platzverhältnisse in der Anlage, bedingt durch das stark gestiegene Liefervolumen im Projektverlauf, legten alle Beteiligten großen Wert darauf, ausreichend Platz und ergonomische Plattformen für eine effektive Produktprüfung und Systemüberwachung bereitzustellen.

Für die manuelle Produktkontrolle bieten die Produktförderer ausreichend Freiraum an der angeschlossenen Roboterpaketierung. Viele Übergänge und groß dimensionierte Wartungsplattformen helfen dabei, alle Zugangsmöglichkeiten zu wahren, sodass kurze Wege im Anlagenbereich noch immer sicher zu bestreiten sind.

Roboterpaketierung

Der eingesetzte Paketierroboter bildet zwei Halbpakete, die aus Fassadensteinen beider Produktförderer zusammengesetzt werden. Das bedeutet, dass die Steinpakete mit Ecksteinen und normalen Steinen konfiguriert sind. Dazu greift der Roboter eine Steinlage und setzt diese auf Versandpaletten, die zuvor mithilfe eines weiteren Roboters vereinzelt und auf einen Rostumlauf platziert wurden. Ein dritter Roboter mit Vakuumeinheit sorgt für das Auflegen von Zwischenfolien zwischen den einzelnen Steinlagen. Die Vorteile einer Roboterpaketierung liegen vor allem in der hohen Flexibilität und Individualisierung einzelner Steinpakete. Darüber hinaus können die Paketierroboter platzsparend und wartungsarm installiert werden und sind über ausreichend Wartungsbühnen und Übergänge sehr gut zugänglich.

Rostumlauf und Verpackungsmaschinen

Nachdem die Produktpakete geformt wurden, werden die einzelnen Halbpakete mittels eines Paketförderers mit vielen frequenzgesteuerten Antriebssegmenten durch die Verpackungsmaschinen gefördert. Die Halbpakete durchlaufen eine Vertikalumreifung und einen Schrumpfhaubenautomat, bevor sie zusammengefügt ein ganzes Paket bilden. Das ganze Paket durchläuft danach eine zweite Vertikalumreifung. Zudem ist eine Echtzeit-Etikettierung im Durchlauf installiert, die seitlich an dem Paket alle relevanten Daten zu dem Produkt am Paket anbringt. Die Lagerkapazität im Außenbereich des Paketförderers, der in Form eines Rostumlaufes realisiert wurde, beträgt 10 Pakete.

Anlagensicherheit

Die Anlagensicherheit erfüllt neueste Standards, indem ein IO-Check, eine Sicherheitsmatrix und ein Schlüsseltransfersystem bei Reinigungs- und Wartungsarbeiten zum Einsatz kommen, um die Stromlosschaltung der einzelnen Sicherheitsbereiche zu gewährleisten. Die einzelnen Sicherheitsbereiche sind von Sicherheitszäunen eingefasst und werden mit Lichtschranken und -gittern in den Inspektionsbereichen der Produkte erweitert.

Eine hervorragende Zugänglichkeit der einzelnen Anlagenteile und Sicherheitsbereiche ist über gut zu erreichende Wartungsbühnen und großzügig dimensionierte Zugangstore realisierbar.

Rekers-Steuerung inklusive Produktverfolgung 4.0 - Neue Wege im Bereich der Datenerfassung und Verarbeitung

Die Vorteile der Rekers-Steuerung für die Produktionsanlage bestehen in einer einfachen und intuitiven Bedienung der Gesamtanlage, inkl. Datenbank u. a. für die Benutzerverwaltung, die Produkt- / Bauteilverwaltung, die Rezept- und Komponentenverwaltung, die Chargenprotokollierung aller Mischungen und vieles weitere.

Darüber hinaus erlaubt das einheitliche Bedienkonzept mit gleichartiger Elektrik, Elektronik, Programmierung und Visualisierung eine einfache und intuitive Bedienung der Anlage.

Die Datenerhebung und -erfassung im Bereich der Fertigung ist ein stetig wachsendes Thema für die Maschinenhersteller, aber auch für die Produzenten. Deshalb ist eine Anbindung der Steuerung an das bestehende ERP-System (Enterprice Ressource Planning) von Vandersanden integriert worden, wodurch die Planung und Verwaltung betrieblicher Produktionsfaktoren optimiert werden. Zudem sind die ausgewerteten Daten über Codes auf der Etikettierung nachvollziehbar. Somit ist Vandersanden auch im Sinne der Nachvollziehbarkeit anderen Werken einen großen Schritt voraus.

Vereinfachte Ersatzteileinsicht dank Online-Zugang

Auch für die Ersatzteilabfrage und -lagerung ist Vandersanden mit dem personalisierten Online-Zugang von Rekers bestens gerüstet. Online können alle Maschinen als 3D-Objekt betrachtet werden, um die richtigen Bauteile auszuwählen. Außerdem kann die Gesamtanzahl der verbauten Einzelteile schnell und unkompliziert ermittelt werden, um die Ersatzteilhaltung zu vereinfachen. Der Online-Zugriff bietet auch die Möglichkeit, die Dokumentation einzusehen und die Wartungsintervalle pro Maschinenkomponente sowie für die Gesamtanlage zu verfolgen.

Pilotanlage setzt Ausrufezeichen

Die Pilotanlage rund um die Steinpresse ist nicht nur ein zukunftsorientiertes Investment, sondern auch ein Meilenstein auf dem Weg in Richtung nachhaltiger und klimafreundlicher Produktionsprozesse in der Fassadensteinfertigung.

Dank innovativer Verfahrenstechniken ist es möglich, Fassadensteine zu produzieren, die zeitgleich Energiesparpotenziale ausschöpfen und CO2 aus der Atmosphäre binden. Angefangen bei der Versorgung der Produktionsstätte mit ökologisch grünem Strom aus unternehmenseigenen Photovoltaik- und Windkraftanlagen verfolgt Vandersanden ein ganzheitliches Nachhaltigkeitskonzept. Fortgeführt wird dies durch die Produktion von Fassadensteinen, die deutlich energiereduziert hergestellt werden können und darüber hinaus 60 kg CO2 pro Tonne Steine aufnehmen und binden. Während der Produktion liegt ein weiterer Fokus auf der Realisierung geräuscharmer Prozesse, ohne die Umwelt durch einen hohen Einsatz von Hydraulikölen zu belasten. Abgerundet werden die Vorzüge dieser Produktionsstätte durch die Gestaltung einer mitarbeiterfreundlichen Umgebung. Die lichtdurchflutete Produktionshalle bietet ein ganzheitliches Sicherheitskonzept, dass nicht nur effiziente und kurze Laufwege und ergonomisches Arbeiten beinhaltet, sondern auch eine hervorragende Zugänglichkeit zu einzelnen Sicherheitsbereichen und Anlagenteilen gewährleistet, um Reparatur- und Wartungsarbeiten bedienerfreundlich zu gestalten.

Durch die erfolgreiche Zusammenarbeit mit der Rekers GmbH leistet Vandersanden einen wichtigen Beitrag zum Umweltschutz und setzt sich das Ziel, bis 2050 vollständig CO2-neutral zu werden.

Die Rekers GmbH wurde ausgewählt, da das familiengeführte Unternehmen aus Sicht von Vandersanden dieselbe Unternehmensphilosophie pflegt. Innovative Maschinentechnik für höchste und zukunftsorientierte Produktanforderungen gepaart mit wartungsfreundlicher Zugänglichkeit zu den Maschinen. Rekers denkt in den Abläufen nicht nur an die Maschinentechnik oder das zu produzierende Endprodukt, sondern auch an eine bedienerfreundliche Handhabung und vor allem auch an die Zukunft – mit energiesparenden Anlagen in der Fertigung. Dies im Zusammenklang mit der schnellen und einfachen Kommunikation hat Vandersanden davon überzeugt, mit Rekers das Projekt der innovativen Pirrouet-Produktionsanlage erfolgreich in Lanklaar zu realisieren.