Wenn der Scanner zum Prüfling kommt - Neue Luftultraschall-Prüfverfahren für Baustoff- und Keramikindustrie

Die kontinuierliche zerstörungsfreie Qualitätsprüfung während des laufenden Produktionsprozesses stellt für die keramische Industrie, Ziegelhersteller und Baustoffproduzenten wie auch für andere Branchen eine echte Herausforderung dar. Am FZ-U Forschungszentrum Ultraschall werden deshalb berührungslose Prüflösungen für schwer zu untersuchende Materialien und Produkte entwickelt.

Die Wissenschaftler aus Halle (Saale) setzen dabei auf luftgekoppelte Verfahren, die für den jeweiligen Anwendungsfall erstmals überhaupt konzipiert oder entsprechend den Anwender-Vorgaben modifiziert werden. Damit lassen sich selbst besonders „widerspenstige“ Massenprodukte wie Keramiken, Ziegel, Betonteile aber auch Produkte aus Kunststoff, Verbundwerkstoffen, Leder und selbst Edelmetallen präzise auf Fehler und Verunreinigungen untersuchen. Stets im Fokus: die Kompatibilität von neuer Lösung und betrieblichem Umfeld. Bevor der Anwender weitreichende Investitionsentscheidungen fällt, untersuchen die Industrieforscher das Vorhaben meist auf generelle Machbarkeit samt notwendiger Voraussetzungen und absehbarer Kosten, mindern so mit begrenztem Aufwand die wirtschaftlichen Risiken.

Mit seinen innovativen Ansätzen ermöglicht das Institut Prüfabläufe, die bislang unmöglich oder nur begrenzt praxistauglich waren. So ist Keramik mittels konventionellen Ultraschalls nur punktuell und dann auch nur mit hohem Aufwand prüfbar, denn klassische Kopplungsmittel wie Wasser sind für dieses Material ungeeignet. Mit Luftultraschall lassen sich dagegen auch größere Flächen schnell und komplett scannen. Im resultierenden 2-D-Farbbild werden Fehler und Mängel präzise visualisiert. Zudem kann die Untersuchung von Produkten bereits vor dem Sintern erfolgen. Minderwertige Grünkörper landen so gar nicht erst im Ofen; bis zu zehn Prozent Energieeinsparung sind drin.

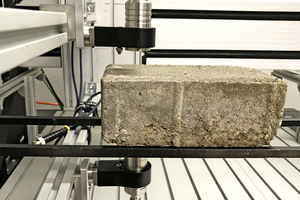

Meist erfolgen Prüfungen zunächst exemplarisch im Labor des Instituts. Lassen Größe oder Gewicht des Prüflings – etwa großflächige Bauelemente, schwergewichtige Edelmetall-Blöcke oder auch ganze GFK-Boote (Glasfaserverstärkter Kunststoff) – das nicht zu, greift eine europaweit einzigartige Dienstleistung: Die Experten des FZ-U laden ihre Scan-Technik in einen Transporter und führen die Machbarkeits- und Objektuntersuchung direkt in der Industrieumgebung des Kunden durch.

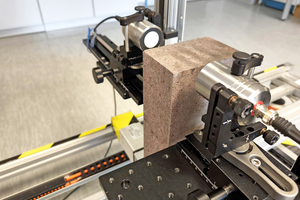

Unlängst stellte das FZ-U ein selbst entwickeltes Verfahren zur Messung von Schallgeschwindigkeitswerten bei Keramik vor: Erstmals überhaupt sind nun gesicherte Aussagen mit konkreten Zahlenwerten möglich, ob die Dichte- und zugleich die Homogenitätswerte des Materials qualitativ im Bereich der Anforderungen liegen.

Für die Produktion von Zement oder Ziegeln ergeben sich ebenfalls Vorteile: Hat die Keramik-Verkleidung eines Ofens unbemerkt nicht die richtige Dichte, beeinträchtigt das ihre Isolierungswirkung und damit die Produktqualität. Die thermische Belastung fehlerhafter Isoliersteine führt schneller zu Defekten, Wartungsaufwand und erhöhtem Ausfallrisiko. Selbst die Standzeiten von Verschleißteilen wie Keramik-Schubplatten für den Transport durch den Ofen können jetzt dank praktikabler Kontrollmethoden deutlich verlängert werden.

Auch der international führende Ziegelhersteller Wienerberger AG mit über 200 Werken in 28 Ländern setzt auf das Know-how der Hallenser: Dank der Unterstützung durch das FZ-U samt Messungen mit einer mobilen Prüfanlage vor Ort gelang es dem Unternehmen nach eigenen Angaben, die Qualitätskontrolle neuartiger Ofentechnologien zu verbessern und weiterzuentwickeln. Hierfür gebühre, so ein Unternehmenssprecher, dem „äußerst kompetenten Team um Geschäftsführer Ralf Steinhausen“ ausdrücklicher Dank.

Verfahren zur Luftultraschall-Prüfung sind dank ihrer Strahlungsfreiheit und berührungslosen Funktionsweise leicht in das industrielle Umfeld integrierbar und ermöglichen hohe Prüfgeschwindigkeiten selbst während des Fließband-Transports. Statt bloßer Stichproben wird damit tendenziell eine durchgängige Null-Fehler-Kontrolle möglich.

Beim einzigen auf Luftultraschall spezialisierten industrienahen Forschungsinstitut in Europa finden sich sämtliche Elemente der technologischen Kette unter einem Dach. Kundenspezifisch modifizierte Soft- oder auf ein Projekt angepasste Hardware kommen bei Bedarf von erfahrenen Industriepartnern wie dem internationalen Luftultraschall-Technologieführer Sonotec.