Diffusionsbeschichtungen im Ofenbau – Kosten senken, Lebensdauer erhöhen

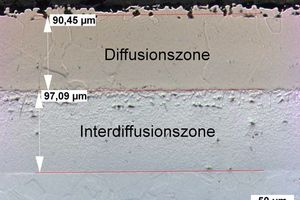

In Ölbrennern und Industrieöfen sind metallische Bauteile, die mit Flammen und heißen Abgasen in Berührung kommen, hohen Belastungen durch Hitze und aggressive Ofenatmosphären ausgesetzt. Die Oxidationsbeständigkeit und Warmfestigkeit von kostengünstigen hitzebeständigen Stählen ist hier in der Regel bis zu einer Temperatur von 900 °C ausreichend. Steigende Anforderungen an die Wirtschaftlichkeit von Hochtemperaturprozessen im Sinne von Einsparung von Energiekosten und Verkürzung von Prozesszeiten führen oftmals zu höheren Prozesstemperaturen. Dann müssen Bauteile der Hochtemperaturanlage aus haltbareren allerdings auch zwei bis fünffach teureren Nickellegierungen hergestellt werden. Es wurde bereits nachgewiesen, dass die Oxidationsbeständigkeit von hitzebeständigen Stählen mit Hilfe einer Diffusionsbeschichtung, bei der die Werkstoffrandzone mit Aluminium angereichert wird, ganz wesentlich erhöht werden kann. Allerdings ist die Auswirkung solcher Diffusionsschichten auf die Warmfestigkeit der Stähle nicht bekannt.

Hier setzt ein gemeinsames Forschungsvorhaben des Oel-Waerme-Instituts und des DECHEMA-Forschungsinstituts an, in dem das Kriechverhalten von ausgewählten austenitischen hitzebeständigen Stählen mit einer Aluminium-Diffusionsschicht systematisch untersucht wird. Der Schwerpunkt der Untersuchung liegt auf Blech der Wandstärke 1 bis 3 mm und den Anwendungen in Industrieöfen sowie Industrie- und Öl-Brennern. Die erwarteten Forschungsergebnisse sollen der Erhöhung der

Wirtschaftlichkeit von Thermoprozessanlagen und Brennern dienen, indem hitzebeständige, austenitische Stähle für Bauteile im Temperaturbereich zwischen 900 und 1100°C eingesetzt und durch Diffusionsbeschichtung ertüchtigt werden. Die Lebensdauer der Werkstoffe und die Veränderung während des Einsatzes hinsichtlich der mechanischen Eigenschaften sollen genau bestimmt werden.

OWI Oel-Waerme-Institut GmbH

www.owi-aachen.de