Konzepte zur Verminderung des Abluftverlustes von Trocknern der Ziegelindustrie

der Ziegelindustrie e.V. (FGZ)ProjektnummerAiF 15031 NProjektfördererBMWi über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF)

DurchführungInstitut für Ziegelforschung Essen e.V. (IZF)ProjektleiterinDr.-Ing. Anne Tretau

1 Ausgangssituation und Problemstellung

Mehr als die Hälfte der zur Herstellung von Ziegeln eingesetzten Energie wird derzeit zum Trocknen der Ziegelformlinge verwendet. Die für die Konvektionstrocknung erforderliche Warmluft wird von den Brennöfen der jeweiligen Ziegelei bereitgestellt. Die hier eingesetzten Tunnelöfen erzeugen in ihrer Kühlzone erhitzte Warmluft, deren Enthalpie in der Größenordnung des zur Rohlingstrocknung erforderlichen Energiebedarfs liegt. Während sehr frühe Tunnelofenkonzepte diese in der Kühlzone erzeugte Warmluft in der Brennzone mit Brennstoff weiter erhitzt haben und sie dann in ihrer Aufheizzone im Gegenstromwärmeaustausch zur Rohlingsaufheizung verwendeten, wurde vor etwa 30 Jahren von diesem Konzept abgewichen. Dieses ist dadurch begründbar, dass es mit der Brennerausstattung weiter Teile der Aufheiz- wie der Brennzone gelang, die Temperaturen und Ofengase über die Querschnitte in einem zuvor unbekannten Ausmaß zu vergleichmäßigen und damit die Ofenleistung bei verbesserter Produktqualität zu vervielfachen. Dieses erzwang allerdings die Ausschleusung der erhitzten Kühlluft aus dem Tunnelofen, da der Betrieb von Aufheiz- und Brennzone nunmehr demjenigen von Wärmeöfen glich und das Grundprinzip des Tunnelofens aufgegeben wurde.

Erst in jüngster Zeit sind Hochtemperaturumwälzer entwickelt worden, die preiswert, langlebig und mit nur geringem Betriebskostenaufwand für eine äußerst effiziente Umwälzung der Ofengase sorgen und damit alle vorderen Brenner – meistens Hochgeschwindigkeitsbrenner mit der vorwiegenden Aufgabe, eine hohen Impulsstrom in den Ofenraum abzugeben – verzichtbar machen. Insofern ist nun die Kühlluftabsaugung, abgesehen von einer geringen Restmenge, nicht mehr erforderlich. Und einem Angriff auf den größten Energieverbraucher der Ziegelindustrie, nämlich die Rohlingstrocknung, steht nichts mehr entgegen.

2 Ziele und Lösungsstrategien

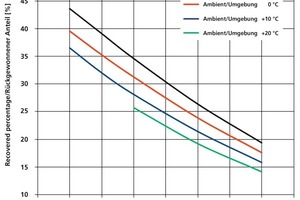

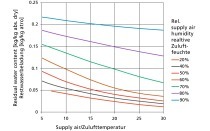

Die abgeschlossene Forschungsarbeit beschäftigt sich mit verschiedenen Möglichkeiten, den Energiebedarf zur Trocknung in großem Umfang zu senken. Dabei wird die Radikalstrategie, nämlich die Nutzung der Freilufttrocknung und ihrer technologisch anspruchsvollen Modifikationen, ausdrücklich ausgenommen und in einem anderen, demnächst abzuschließenden Projekt behandelt. Hier geht es vielmehr darum, wie mit vorhandener Trocknungstechnik eine Absenkung des Energiebedarfs erreicht werden kann. Das betrifft zunächst die vielfach eingesetzten Kammertrockner, die bei derzeit in der Ziegelindustrie unüblich hohen Zulufttemperaturen betrieben werden können und damit Energieeinsparungen von bis zu 30 % erreichen. Es geht aber auch um Durchlauftrockner, bei denen prozessbedingt die Abluft immer dort abgesaugt wird, wo sie höchstmöglich mit Wasser beladen ist und somit zumindest keine großen Verluste durch zu geringe Teilausnutzung des Wasseraufnahmevermögens verursacht. Auch hier spielt die Zuluft- wie die Außentemperatur eine große Rolle für den Energiebedarf.

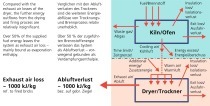

Aus der Kenntnis heraus, dass die Trocknerabluft der weitaus größte Energieverbraucher der Ziegeleien ist, liegt es auf der Hand, sich Gedanken über die Abluftnutzung, speziell über die Wärmerückgewinnung aus der Trocknerabluft, zu machen. Wenn man die Temperatur der Abluft im Wärmetauscher absenkt, so unterschreitet sie ihren Taupunkt, und es bilden sich Nebel und Tröpfchen oder Kondensat an den Wärmetauscherflächen. Dieses ist mit der Rückgewinnung der zuvor zur Wasserverdampfung aufgebrachten Verdampfungsenthalpie verbunden. Es kann allerdings in passiven Wärmetauscheranlagen nicht dazu kommen, dass die erwärmte Frischluft höhere Temperaturen als die Trocknerabluft annimmt.

Dieses gelingt nur mit aktiver Wärmerückgewinnung durch Wärmepumpen und vergleichbare Anlagen. Hierzu wird vom IZF eine Turbinenanlage vorgeschlagen, in der nahezu gesättigte Trocknerabluft auf z. B. ein Drittel des normalen Luftdrucks entspannt wird und, verbunden mit der hierdurch verursachten Abkühlung, große Mengen ihres Wasserdampfes auskondensiert. Nach Abscheidung dieses Wassers wird dieselbe Luft wieder komprimiert, wobei die Entspannung und die Kompression z. B. durch Turbinen auf einer gemeinsamen Welle ablaufen. Durch die Kompression erreicht die zuvor entspannte und ausgeregnete Luft ein sehr hohes Temperaturniveau. Dieses Verfahren ist an dem aus der Meteorologie bekannten Föhn-Effekt orientiert, bei dem sich feuchte Luft beim Aufsteigen an hohen Bergen abregnet und hierbei nur sehr langsam abkühlt, während sie beim Abstieg – nun trocken – sehr viel schneller erwärmt wird und zu den für das Alpenvorland typischen Föhn-Wetterlagen führt. Ein solcher Prozess kann mit den Methoden der Technischen Thermodynamik berechnet werden. Die Ergebnisse sind sehr interessant und zeigen Wege zur effektiven Trocknungsenergieeinsparung. Sie sind allerdings mit vergleichsweise hohen Investitionskosten verbunden. Dieses dürfte bei weiter zunehmenden Energiepreisen jedoch keine unumstößliche Hürde sein.

3 Praxisumsetzung

Wie Praxiskontakte und Messungen im Laufe dieses Forschungsprojektes gezeigt haben, verläuft die Umsetzung der verschiedenen hier vorgeschlagenen Schritte derzeit nur sehr langsam, weil die Vollversorgung der Trockner durch Ofenabluft zurzeit noch für nahezu alle Ziegeleien gilt. Angesichts der sich auf beispielsweise 30 Jahre belaufenden „Lebenserwartung“ von Tunnelöfen kann man erst auf längere Sicht davon ausgehen, dass die ofeninterne Kühlluftnutzung gegenüber dem Energieverbund dominiert und eine große Zahl an Ziegelwerken ihre Trockner mehr oder weniger unabhängig von den Tunnelöfen betreibt. Dann werden die hier vorgeschlagenen Schritte zu überzeugenden Erfolgen führen!

Dieses Projekt der Forschungsgemeinschaft der Ziegelindustrie e.V. (FGZ) wurde unter der Nummer AiF 15031 N vom BMWi über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) gefördert und vom Institut für Ziegelforschung Essen e.V. (IZF) durchgeführt. Das Ziel des Forschungsvorhabens wurde erreicht. Der Schlussbericht ist 99 Seiten lang und kann gegen eine Bearbeitungsgebühr bei der Forschungsgemeinschaft der Ziegelindustrie e.V. in Berlin angefordert werden.