Energieeinsparungen bei der Renovierung eines Ofenwagens

Die Senkung des Energieverbrauchs ist eine Verpflichtung für die gesamte Ziegelindustrie, heute mehr denn je. Die Reduzierung der CO2-Emissionen war in den letzten Jahren eine Priorität, um unsere Branche nachhaltig zu machen. Der jüngste Anstieg der Energiepreise hat diesen Trend jedoch noch verstärkt und zusätzliche Anreize für Investitionen in diese Richtung geschaffen.

Mit der aktuellen Technologie können wir heute Anlagen bereitstellen, die effizienter sind als früher. Die modernen Anlagen verbrauchen viel weniger Energie als die, die vor einigen Jahrzehnten gebaut wurden. Es gibt jedoch eine beträchtliche Anzahl von Anlagen, die vor 20-30 Jahren gebaut wurden und immer noch in einem guten Produktivitätszustand sind. Diese Anlagen sollten modernisiert werden, um ihren Energieverbrauch zu senken und ihre Effizienz an die der modernsten Anlagen anzugleichen. Sie alle einzumotten und dann neue Anlagen zu bauen, wäre auch nicht nachhaltig.

In diesem Artikel stellen wir ein Beispiel für einen Eingriff in diese Richtung vor. Es handelt sich um ein Ziegelwerk, dessen Ofenwagen aus Beton gebaut wurden, was vor 30-40 Jahren durchaus üblich war. Diese Art von Betonauskleidung ist mechanisch sehr stark, aber sehr schlecht im Hinblick auf den Energieverbrauch.Die Ofenwagen kamen sehr heiß aus dem Ofen, so dass sich eine große Menge an Wärme ansammelte, die an die Umgebungsluft abgegeben wurde. Die Setzstützen waren relativ niedrig und ließen nur wenig Luft durch.

Andererseits waren die Metallchassis nach vielen Jahren des Betriebs stark angegriffen. Die Metallschürzen waren bereits mehrfach repariert worden, und die vorderen und hinteren Profile waren verbogen und beschädigt, was die Luftdichtigkeit der Seilabdichtung stark beeinträchtigte. Dies führte zu Energieverlusten und störte auch den Brennvorgang.

Neue Baugruppen

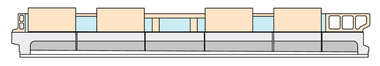

Trotz des schlechten Zustands des metallenen Fahrgestells waren die Querträger am Kern, die Längsträger und die Räder voll funktionsfähig. Daher bestand der Eingriff darin, den gesamten Umfang des Fahrgestells zu entfernen und neue Schürzen sowie neue vordere und hintere Baugruppen zu installieren. Das Design der Seildichtungsprofile wurde überarbeitet, um eine stärkere Konstruktion, eine längere Haltbarkeit und eine höhere Luftdichtheit zu erreichen. Die Kosten für diesen begrenzten Eingriff betrugen nur 30 % eines fabrikneuen Fahrgestells bei gleicher Leistung.

Die Auskleidung wurde mit stranggepresstem Feuerfestmaterial von Forgestal-Campo vollständig erneuert, wobei Hohlkörper verwendet wurden, um die Masse des Ofenwagens und damit die gespeicherte Energie zu verringern. Die Dicke der Auskleidung wurde reduziert, um die Verwendung höherer Setzstützen zu ermöglichen und den Luftdurchlass zu verbessern. Dank dieses Faktors und der Verwendung hohler Setzstützen konnte die Zahl der verworfenen Ziegel (aufgrund von Rissen in den ersten Schichten) erheblich reduziert werden.

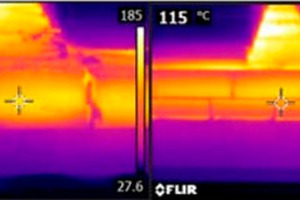

Um die mit den neuen Auskleidungen eingesparte Energie zu messen, wurden die Temperaturen der beiden Auskleidungsarten am Ausgang des Ofens und am Eingang gemessen. Bei den thermischen Berechnungen wurde nur der äußere Teil der Auskleidung berücksichtigt: Deckplatten und Randsteine.

Anhand der Temperaturen der verschiedenen Elemente, der spezifischen Wärme der Materialien und des Gewichts kann der Wärmeverlust gemessen werden. Mit diesen Daten können wir die jährlichen Einsparungen mit den neuen Auskleidungen berechnen.

Zusammenfassend lässt sich sagen, dass die Implementierung fortschrittlicher Lösungen in bestehende Ofenwagenflotten erheblich dazu beitragen kann, den Energieverbrauch zu senken und die Leistung der Ofenwagen deutlich zu verbessern. Die Senkung der Energiekosten und die Reduzierung des Ausschusses ermöglichen eine sehr vernünftige Kapitalrendite in wenigen Jahren.

Autor: Bernat Planas,

Ingenieur (Forgestal)