Neue Marktchancen für Ultralite in der Grobkeramik

Ultralite, ein ultraleichtes Feuerfestmaterial, wird immer häufiger von führenden Mauer- und Dachziegelherstellern eingesetzt. Die aufgeschäumten, in Großbritannien hergestellten Tonpellets haben sich zum bevorzugten Füllmaterial für Ofenwagenchassis entwickelt. Ultralite hat ein sehr geringes Gewicht, bietet eine hervorragende Wärmeisolierung, ist nicht krebserregend und selbst bei hohen Temperaturen stabil.

Eine der wichtigsten Eigenschaften von Ultralite ist die Fähigkeit, Luft einzuschließen, woraus die außergewöhnlich guten Wärmedämmeigenschaften re-

sultieren. Durch den hohen Anteil an Luftporen im Gefüge ist die Dichte gering und die Wärmeübertragung durch das Material bei hohen Temperaturen wesentlich geringer als bei herkömmlichen Isolierstoffen wie Schamotte und Keramikfaser. Diese Eigenschaften ermöglichen deutliche Energieeinsparungen. Ultralite ist stabil, trotz seiner Rieselfähigkeit gut formbeständig und von langer Lebensdauer.

Beim Einsatz von Ultralite können einige in der Ziegelindustrie typische Probleme gelöst werden: Bei einem Ofenwagen mit traditionellem Besatz kann z. B. der Sand nach und nach zwischen die Ritzen der Stapelplatten rieseln und sich zwischen den Platten und an manchen Stellen in der oft verwendeten Vermikulitisolierung anhäufen. Das kann schlimmstenfalls dazu führen, dass die Platten auseinandergetrieben werden und der Ofenwagen so immer breiter wird. Als Ergebnis müssen der Ofenwagenaufsatz auseinander genommen, der Sand entfernt, die Wärmedämmschicht ersetzt und anschließend der TOW wieder zusammengebaut und die Keramikfasern nach bestimmten Richtlinien entsorgt werden. All das verursacht hohe Kosten und unerwünschte Standzeiten.

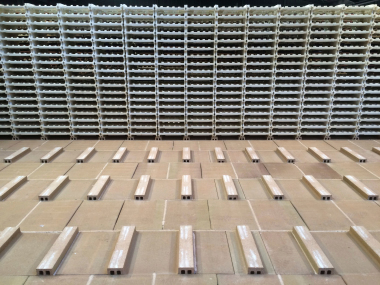

„Als wir einem der weltweit führenden Ziegelhersteller demonstrieren konnten, wie wir mit unserem Material dieses Ofenproblem lösen können, stellte man dort gleich auf das neue System um”, berichtet Paul Hipkiss, Vertriebs- und Marketingleiter bei Ultralite. „Jetzt verwendet man dort umgebaute Ofenwagen ohne keramische Fasern, die stattdessen mit einer Feuerbetonschicht am Boden und darauf einer Schicht Ultralite-ROK-Streu-Isoliermaterial ausgestattet sind. Darauf liegen dann ganz normal 65 mm dicke Stapelplatten. Diese Maßnahme hat dazu geführt, dass der Tunnelofen mit einem wesentlich höheren Wärmewirkungsgrad betrieben wird.”

Ein weiterer Vorteil, den die Wärmedämmeigenschaften von Ultralite mit sich bringen, ist die deutliche Verringerung der unter den Ofenwagen herrschenden Temperaturen von üblicherweise bis zu 150 °C auf unter 80 °C. Dadurch sind die Radlager der Ofenwagen wesentlich weniger wartungsanfällig. So hat man beim größten Ultralite-Kunden aus der Ziegelbranche festgestellt, dass seit der Umstellung auf das neue Material der Austauschzyklus der Lager von 12 Monaten auf 3 Jahre verlängert werden konnte, durch die verringerten Temperaturen unter den Wagen. Auch das führt zu geringerem Arbeitsaufwand und reduzierten Kosten.

An dieser Anlage wurden darüber hinaus Wärmeflussmessungen durchgeführt und Vergleiche zwischen der ursprünglichen Ofenwagenkonstruktion und der neuen Lösung mit losem Ultralite-Füllmaterial angestellt. Daraus ergab sich, dass die im Boden der Ofenwagen gespeicherte Wärme und der Wärmedurchfluss durch diesen Boden jeweils 26 % niedriger liegen als in der ursprünglichen Ofenwagenkonstruktion – auch eine bedeutende Energieeinsparung.

Natürlich lassen sich diese Vorteile auch beim sicheren, stabilen und energieeffizienten Brand von Pflasterklinkern, Tonblöcken und Dachziegeln erzielen. Einer der führenden Dachziegelhersteller Europas ist dabei, seine Ofenwagen auf Ultralite umzustellen.