Wärmerückgewinnung aus Rauchgasen mittels Wärmetauschern auf Polymerbasis

Die HeatMatrix Group hat ein neues, säure- und verschmutzungsbeständiges System auf Polymertechnologiebasis entwickelt, um Wärme aus Rauchgasen in der keramischen Industrie effektiv zurückzugewinnen.

Herausforderung

Die Produktion von Ziegeln und Dachziegeln ist ein energieintensiver Prozess, insbesondere das Trocknen und Brennen. Auch wenn eine partielle Wärmeintegration in der Regel bereits umgesetzt wird, geht immer noch eine erhebliche Energiemenge durch den Schornstein verloren, weil Rauchgas bei erhöhten Temperaturen emittiert wird. Die Rückgewinnung dieser Wärme mittels herkömmlicher Wärmetauscher ist aufgrund der Säurekondensation problematisch, da diese zu starker Korrosion führt. Auch Verschmutzungen mit Ruß, Staub und Salzen sind ein Problem.

Idee

In enger Zusammenarbeit mit dem Niederländischen Technischen Zentrum für die Keramische Industrie (TCKI) wurde eine neue polymerbasierte Technologie zur Wärmerückgewinnung in zwei Ziegelwerken in den Niederlanden getestet, bei den Ziegelherstellern Rodruza und Engels Baksteen (»1).

In insgesamt 12-monatigen Praxisversuchen wurde untersucht, wie und unter welchen Bedingungen Wärme aus korrosiven Rauchgasen zurückgewonnen werden kann. In beiden Studien wurden die Auswirkungen der Prozessbedingungen auf die Konstruktionsmaterialien ausgewertet. In der Rodruza-Anlage ist das Rauchgas unbehandelt und daher problematisch, Engels Baksteen hat eine Abgasreinigungsanlage.

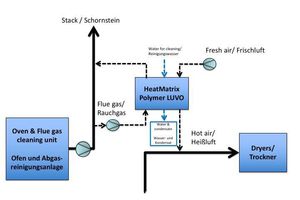

»2 zeigt die Integration des Wärmetauschers in der bestehenden Konfiguration. Der Wärmetauscher wurde parallel zur bestehenden Rauchgasleitung in einem Bypass positioniert. Das bedeutet, dass nur zwei Verbindungen in der bestehenden Rohrleitung erforderlich sind. Zwei zusätzliche Ventilatoren werden installiert, um eine Störung des Druckgleichgewichts des Ofens zu vermeiden.

Resultate

Die Anlageversuche zeigten folgende Ergebnisse:

Die ermittelte Wärmerückgewinnung entspricht den theoretisch berechneten Rückgewinnungswerten

Ruß-, Staub- und Salzablagerungen auf der Rauchgasseite sind mittels des installierten Sprühreinigungssystems leicht zu entfernen. Dieses wird alle zwei bis drei Wochen kurzzeitig eingeschaltet. Dadurch wird der Aufbau von Ablagerungen vermieden und der Druckabfall reguliert

Die Luftseite des Wärmetauschers zeigt keine Anzeichen von Verschmutzungen

Die polymerbasierten Wärmeaustausch-Bündel zeigen keine Anzeichen von Korrosion

Fazit

Das TCKI schlussfolgert, dass diese innovative polymerbasierte Technologie von HeatMatrix die Wärmerückgewinnung aus dem Rauchgas ermöglicht. Damit können der Gesamtenergieverbrauch und die CO2-Emission in der keramischen Industrie reduziert, die Produktionskosten gesenkt und die Nachhaltigkeit der Prozesse und der Endprodukte verbessert werden.

Je nachdem wie die Anlagenkonfiguration gestaltet ist und wie groß die verfügbaren Gasströme sind, kann eine Amortisationszeit von drei bis fünf Jahren erreicht werden.

www.heatmatrixgroup.com

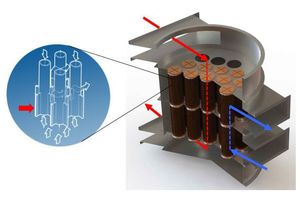

Wärmetauscher von HeatMatrix

Die Heatmatrix Group hat einen innovativen, polymerbasierten Wärmetauscher entwickelt, der die Rückgewinnung von Wärme aus korrosiven und/oder verschmutzenden Rauchgasen ermöglicht. Im Gegensatz zu konventionellen schweren metallen Standard-Wärmetauschern besteht die Lösung von HeatMatrix aus leichten Kunststoffmodulen (korrosionsbeständiges Polymer). Das Polymer ist hitzebeständig bis 200 °C. Rauchgas, das heißer als 200 ºC ist, kann zuerst mit einem konventionellen Wärmetauscher bis unter 200 ºC abgekühlt und dann mit einem Polymer-Luftvorwärmer weiter gekühlt werden.

Das Gegenstromverfahren des polymeren Wärmetauschers führt zu einer 20% höheren Rückgewinnungseffizienz als bei konventionellen Wärmetauschern.