Wärmerückgewinnung bei der Prozesslufterzeugung

Prozess- bzw. Druckluft ist eine der teuersten Energieformen. Dabei gilt: Keine Druckluft ohne Wärme. Diese gilt es gerade angesichts der langen Betriebszeiten von Verdichtern zurückzugewinnen – aus Umweltaspekten genauso, wie aus Gründen der Betriebswirtschaft. Entsprechende Lösungen für Neubau und Nachrüstung sind Bestandteil des Aerzen-Portfolios.

Druckluft ist energetisch betrachtet ein heißes Thema. Begrenzte Ressourcen, strenge Umweltauflagen, begrenzte CO2-Emissionen, steigende Energiekosten und zunehmender Preisdruck sind Antreiber für Energieeffizienzprojekte. Dahinter steht auf der einen Seite die präzise Auslegung, damit Anlagen – auch dank des Einsatzes von Frequenzumrichtern zur Drehzahlsteuerung – rund um die Uhr möglichst dicht am optimalen Betriebspunkt arbeiten. Von gut gemeinten Leistungsreserven gilt es sich also zu verabschieden, ohne dabei die Betriebssicherheit zu gefährden.

Auf der anderen Seite bieten Verdichter ein enormes Potenzial, die bei der Druckerhöhung zwangsläufig ansteigende Lufttemperatur zu nutzen. Angesichts des wachsenden Interesses an ökologischer Nachhaltigkeit und betriebswirtschaftlichem Kostenbewusstsein, blicken Anlagenbetreiber mit zunehmender Aufmerksamkeit auf die Wärmerückgewinnung. Diese Entwicklung nimmt an Tempo zu – auch aufgrund attraktiver Return-on-Investment-Zeiten, die häufig unter zwei Jahren liegen. Wo liegen die Ursachen für dieses leicht zu erschließende Potenzial?

Gesetze der Thermodynamik

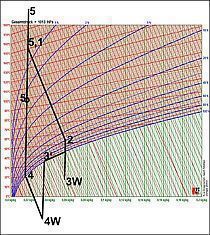

Den Gesetzen der Thermodynamik folgend, hat Luft in einem geschlossenen Raum die Eigenschaft, sich zu erwärmen, wenn der Druck steigt. Der Grund dafür: Die Luftmoleküle müssen aufgrund des geringeren Raums enger zusammenrücken und damit steigt die Reibung. Zur weiteren Analyse kommt für den typischen Bereich der Prozessluftdrücke das Gesetz der idealen Gase zur Anwendung. Zusammen mit dem Wirkungsgrad des Verdichters im jeweiligen Betriebspunkt, lässt sich so die Temperatur der Luft nach der Verdichtung berechnen. Diese hängt vor allem vom Druckverhältnis ab. Bei 20 °C Ansaugtemperatur, einem Druckverhältnis von drei und einem isentropen Wirkungsgrad des Verdichters von beispielsweise 74 %, wird die Luft bei der Verdichtung auf circa 166 °C erwärmt. Je höher die Temperatur, desto weiter das Anwendungsspektrum der Abwärmenutzung.

Thermodynamisch wird die Qualität der Wärme über den sogenannten Carnot-Faktor beschrieben, in welchen das Verhältnis der Absoluttemperaturen der Abwärme und der Wärmesenke, also der Abwärmenutzung, eingeht. Die in der Prozessluft enthaltene Wärmemenge nimmt in Anlagen typischerweise etwa 85 % der Gesamtmenge an potenziell rückzugewinnender Wärme ein. Die verbleibenden 15 % verteilen sich zu etwa gleichen Teilen auf Verluste des Antriebsmotors, der Mechanik sowie Abstrahlungen der heißen Verdichterstufe unter der Schallhaube.

Abwärme als Raumheizung

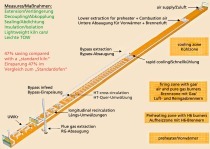

Aber auch diese 15 % sind im Rahmen von Wärmerückgewinnungsmaßnahmen vergleichsweise einfach zur Beheizung angrenzender Büroflächen oder Produktionsbereiche direkt erschließbar. Aerzen rüstet dafür die Abluftkulissen der Drehkolbengebläse Delta Blower, Drehkolbenverdichter Delta Hybrid und Schraubenverdichter Delta Screw mit einem Abluftkanal aus. Aus diesem strömt die erwärmte Luft, die vorher die Verdichterstufe, den Schalldämpfer und das Rohrleitungssystem unter der Schallhaube gekühlt hat.

30 bis 60 Grad warm ist der Rücklauf im zentralen Abluftkanal, von dem abzweigende Luftkanäle dann die zu heizenden Räume versorgen. Zur individuellen Temperatursteuerung kommen bei diesem System geregelte Klappen zum Einsatz.

Kompakte Rohrbündelwärmetauscher

Beim ersten Weg der Wärmerückgewinnung gilt es, den 85 % Anteil der thermischen Energie zu erschließen – also den der Verdichterluft selbst. Aerzen setzt dafür bereits bei einer Vielzahl von Anwendungen erfolgreich strömungsoptimierte Rohrbündelwärmetauscher ein. Platziert werden die kompakten Einheiten kurz hinter dem Aggregat auf der Druckseite. Die Integration ist einfach. Folglich empfiehlt sich diese Technik auch für Nachrüstungen, um die Energieeffizienz von Bestandsanlagen sowie die CO2-Bilanz spürbar zu verbessern. Die von Aerzen eingesetzten Rohrbündelwärmetauscher sind in ihrem Strömungsverhalten so konstruiert, dass der Leistungsverlust aufgrund des ansteigenden Kanaldrucks von unter 2-3 %, in Abhängigkeit von Anwendungen und Anforderungen, vernachlässigbar ist – zumindest gemessen an den Einsparungen als Folge der Wärmerückgewinnung.

Während sich die thermische Energie aus der reinen Abluft am effektivsten für die direkte Raumbeheizung verwenden lässt, eröffnet sich mit dem Einsatz von Rohrbündelwärmetauschern eine Energiequelle mit deutlich höheren Temperaturen. Daraus erwachsen in der Umsetzung eine Vielzahl an Einsatzmöglichkeiten. Typisch sind die Unterstützung von Heizungssystemen, die Warmwasserbereitung für Duschen und Waschräume sowie die Erwärmung von Nutzwasser im industriellen Umfeld. In der Abwassertechnik dient die Wärme dazu, Klärschlamm zu trocknen. Zu beachten ist bei der Planung solcher Systeme, dass sie passend zur Grundlast dimensioniert werden. Wo diese liegt, kann anhand längerfristiger Kennlinien leicht abgelesen werden.

Basis für die optimale Abwärmenutzung ist die Ermittlung der nutzbaren Wärmemenge. Sie hängt wiederum von der nutzbaren Temperaturdifferenz, dem herrschenden Volumenstrom (also der zeitlich zur Verfügung stehenden Menge) sowie dem Gleichzeitigkeitsgrad von Angebot und Nutzung ab. Angesichts dieser wechselseitigen Zusammenhänge, bietet Aerzen für den jeweiligen Einsatz passende, smarte Wärmerückgewinnungslösungen an, die die zur Verfügung stehende Energie überaus effektiv in Produktionsprozesse, Warmwasseraufbereitungen oder Heizungen leitet.

Zusammenfassung

Die Drucklufterzeugung ist aufgrund der Thermodynamik automatisch mit Abwärme verbunden. Da sich dieses Gesetz nicht außer Kraft setzen lässt, sind Lösungen gefragt, die bisher ungenutzte Wärme sinnvoll in den eigenen Energiebedarf zu integrieren. Hierbei ist festzustellen, dass das reale Ausmaß an möglichen Einsparungen vom Anlagenbetreiber häufig gar nicht in seiner ganzen Dimension erkannt wird. Der Blick in die Praxis zeigt aber, dass sich diese Technik schnell rechnet und dazu auch noch den CO2-Ausstoß reduziert.

⇥Thorsten Sienk