Ammoniak (NH3) als Brennstoff in der Ziegelindustrie – Projekttreffen am 23. September 2024

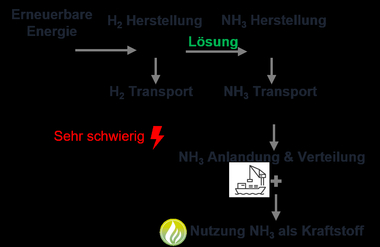

Die Roadmap für eine treib-hausgasneutrale Ziegelindustrie in Deutschland gibt einen Klimaneutralitätspfad an, der zu einer CO2-freien Ziegelindustrie im Jahr 2050 führen soll. In dem Klimaneutralitätspfad geht es neben anderen Bedingungen vor allem darum, fossile Brennstoffe vollständig durch erneuerbare Energieträger zu ersetzen. Insbesondere für Hochtemperaturprozesse stellen alternative Brenngase eine interessante Dekarbonisierungsoption dar. Dabei liegt der Fokus vor allem auf grünem Wasserstoff. Neben der Nutzung von grünem Wasserstoff als Brenngas ist die Verwendung als Eduktgas für die Herstellung von grünem Ammoniak ein interessanter technologischer Pfad. Grüner Ammoniak ist mittels Ammoniaksynthese herstellbar, wenn die Edukte Stickstoff und Wasserstoff aus erneuerbaren Energien gewonnen werden. Besonders in Bezug auf Transport und Speicherung der erforderlichen Energiemengen, ist Ammoniak verglichen mit Wasserstoff deutlich im Vorteil. Wasserstoff lässt sich erst bei einer Temperatur von -252 °C verflüssigen. Ammoniak hingegen lässt sich unter Normdruck bereits bei -33 °C verflüssigen. Bei einem Druck von 9 bar sogar bei 20 °C.

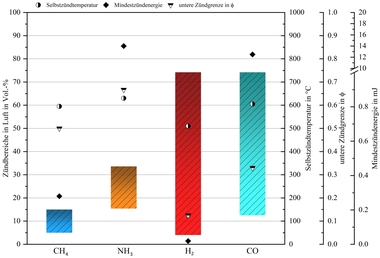

In dem Forschungsprojekt „Ammoniak als erneuerbar erzeugter Energieträger in der Ziegelindustrie“ untersuchen das Institut für Ziegelforschung Essen e.V. in Zusammenarbeit mit dem Gas- und Wärme-Institut Essen e.V. derzeit das Verbrennungsverhalten von Ammoniak, sowie die Auswirkungen auf die Ziegelqualität. Nach den Grundlagenforschungen zur Ammoniakverbrennung wurden zunächst erste Feuerungsversuche im Labormaßstab durchgeführt. Ammoniak hat einen Heizwert von Hi = 14,14 MJ/mN³. Dieser liegt über dem Heizwert von Wasserstoff, welcher Hi = 10,80 MJ/mN³ beträgt. Die adiabate Flammentemperatur von Tad = 1.798 °C liegt jedoch deutlich unter der von Wasserstoff (Tad = 2.106 °C). Ebenso hat Ammoniak eine weit geringere Flammengeschwindigkeit und eine deutlich höhere Mindestzündenergie. Dabei stellen sich die Fragen, ob die Prozesstemperatur mit der deutlich geringeren adiabaten Flammentemperatur erreichbar ist, und welche Herausforderungen bezüglich der Flammenstabilität auftreten. Aufgrund des brennstoffgebundenen Stickstoffes sind ebenfalls hohe NOX-Emissionen zu erwarten.

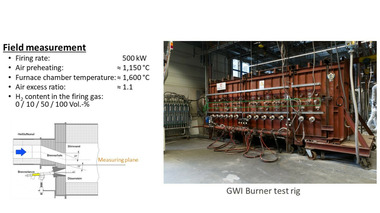

Erste Versuche im Labormaßstab haben gezeigt, dass eine reine Ammoniakverbrennung möglich ist. Für die kalte Zündung wurde jedoch Erdgas oder Wasserstoff eingesetzt, Ammoniak wurde im Anschluss sukzessive hinzugemischt. Die NOX-Emissionen sind stark von der Brennergeometrie abhängig, befinden sich jedoch mit Hilfe gängiger Minderungsmaßnahmen im moderaten Bereich. In erster Linie ging es hierbei darum, Lösungsansätze für eine stabile Zündung und Verbrennung von NH3 durch geeignete Mischungen zu ermitteln. Im nächsten Schritt wurden Ammoniakbrände im semi-industriellen Maßstab unter Verwendung von zwei in der Ziegelindustrie eingesetzten Lanzenbrennern durchgeführt.

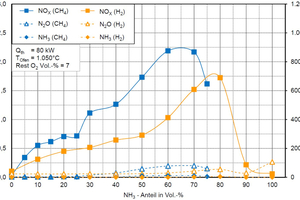

Die »Abbildung 1 zeigt die NOX-Emissionen, N2O und NH3-Schlupf bei unterschiedlichen Gasmischungen. Dabei wurde Ammoniak stufenweise in 10 Vol.-%-Schritten in Erdgas und in Wasserstoff hinzugemischt. Dabei lässt sich erkennen, dass die NOX-Werte bei einem Ammoniakanteil von 70 und 80 Vol.-% mit einem Wert von etwa 2.250 mg/m³ (Sauerstoffbezugswert 17 Vol.-%) einen Peak erreichen und anschließend sinken. Ebenfalls lässt sich erkennen, dass eine Zumischung in Erdgas nur bis 75 % möglich ist. Mit der Zumischung in Wasserstoff ist eine 100 % Ammoniakverbrennung möglich. Besonders Umweltschädlich sind die entstehenden N2O- und NH3-Emissionen. Diese gilt es ebenfalls weitmöglich zu eliminieren.

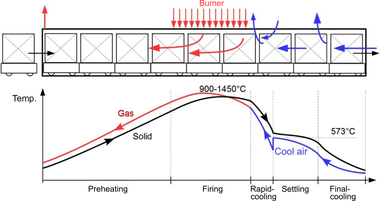

Um die Auswirkungen von Ammoniak auf die Ziegelqualität zu untersuchen, wurden zunächst vier Brenngaskonfigurationen festgelegt, 100 % Erdgas für den Referenzbrand, eine Mischung von Erdgas und Ammoniak im 50 Vol.-% Verhältnis, eine Mischung von Wasserstoff und Ammoniak im 50 Vol.-% Verhältnis, sowie 100 % Ammoniak. Aus den drei zur Verfügung gestellten Tonmischungen, wurden zunächst Modellziegel für Vormauer-, Hintermauer- und Dachziegel erstellt. Diese wurden dann unter Einhaltung der vorgegebenen Brennkurven mit den oben genannten Brenngaskonfigurationen in einem Versuchsofen gebrannt. Im Anschluss sollen folgende Produkteigenschaften untersucht werden: die Farbdifferenz, die Druckfestigkeit der Vormauer- und Hintermauerziegel, die Biegezugfestigkeit, welche besonders für Dachziegel von Bedeutung ist, die Schwindung, der Brennverlust und die Rohdichte.

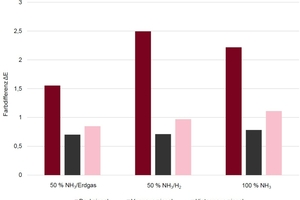

Im ersten Schritt bei den Untersuchungen der Auswirkungen auf die Produktqualität, wurde die Optik der Ziegel untersucht. Dazu wurde die Farbdifferenz mittels Spektralphotometer ermittelt. Einen großen Einfluss auf die Farbgebung von Ziegeln hat der Sauerstoffanteil im Ofen. Dieser lag während den Versuchsbränden mit allen Brenngaskonfigurationen im Bereich von 7 - 8 Vol.-% O2. Bei der Bestimmung der Farbdifferenz ΔE wurden als Referenz Ziegel genutzt, welche mit reinem Erdgas gebrannt wurden. Dabei wurden die in »Abbildung 2 dargestellten Werte gemessen.

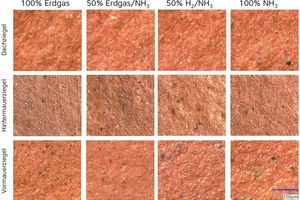

Wie sich in »Abbildung 2 erkennen lässt, liegen die meisten Werte unter ΔE=1. Diese Farbdifferenz ist mit dem Auge nicht wahrnehmbar. Werte zwischen 1 und 2 lassen sich durch genaue Beobachtung wahrnehmen. Somit lässt sich festhalten, dass unterschiedliche Brenngasmischungen keinen Einfluss auf die Optik des Produkts haben. Des Weiteren wurden die Proben unter einem Mikroskop untersucht. Wie die »Abbildung 3 zeigt, sind keine Farbunterschiede erkennbar.

Im weiteren Verlauf des Projekts werden materialtechnische Untersuchungen durchgeführt.

Die Teilnehmer des Projekttreffens konnten sich bei der Vorführung eines Lanzenbrenners bei unterschiedlichen NH3-Zumischungen ein Bild von der Versuchsdurchführung und der Veränderung der Flamme machen.

Das Vorhaben wird vom BMWK über die industrielle Gemeinschaftsforschung (IGF), Projektnummer 22893, gefördert.