Einsatz von Wasserstoff zur Dekarbonisierung der Ziegelindustrie

Kurzfassung: Es wird angenommen, dass Erdgas in den kommenden Jahren durch Wasserstoff (H2) ersetzt wird, um so den Ausstoß von Kohlendioxid (CO2) deutlich zu reduzieren. Aus diesem Grund müssen die Betriebsgrenzen der bestehenden Brennertechnik bei einer Erhöhung des Wasserstoffgehalts im Brennstoff untersucht werden. Zur Untersuchung der H2-Fähigkeit von typischen Brennöfen wurden numerische Simulationen sowie experimentelle Messungen in Versuchsanlagen und in einer industriellen Tunnelofenanlage der Ziegelindustrie durchgeführt. Die Ergebnisse der Untersuchungen an einem bestehenden konventionellen Brennofen für Erdgas und einem additiv gefertigten Zwei-Stoff-Brenner für Erdgas und H2 werden aufgezeigt. Die bisher durchgeführten Untersuchungen deuten darauf hin, dass der Einsatz von H2 ergänzend zu Erdgas als Brenngas in Tunnelöfen in der Ziegelindustrie möglich ist.

1. Einleitung

Die Hauptenergiequellen in der Ziegelproduktion sind Erdgas für den Brennvorgang und die Trocknung sowie Elektrizität für die übrigen Prozesse, wie Mischen von Rohstoffen, Extrusion und Formgebung. Bei der Produktion von Ziegeln wird Ton in die gewünschte Form gebracht, getrocknet und dann meistens im Tunnelofen gebrannt. In den vergangenen Jahrzehnten wurden zahlreiche Optimierungen am Tunnelofenprozess vorgenommen, wodurch die Energieeffizienz signifikant gesteigert werden konnte. In der Roadmap für eine treibhausgasneutrale Produktion in der Ziegelindustrie bis 2050 [1] wird hervorgehoben, dass für eine Verringerung der CO2-Emissionen weitere technische Entwicklungen erforderlich sind. Die Reduzierung oder Vermeidung von CO2-Emissionen kann in erster Linie durch Substitution von fossilen Brennstoffen durch Energie aus erneuerbaren Quellen erreicht werden. Hierbei liegt der Schwerpunkt auf der Verwendung von “grünem” H2.

Da die Menge an verfügbarem H2 in den kommenden Jahren begrenzt sein wird, sind flexible Lösungen, die einen Wechsel zwischen Erdgas und H2 ermöglichen, von wesentlicher Bedeutung. Zur Gewährleistung der notwendigen Flexibilität wurde von der Kueppers Solutions GmbH ein neues Brennerkonzept mit getrennter Gaszufuhr für Erdgas und H2 entwickelt. Mit diesem Konzept ist die Verwendung von reinen Gasen sowie deren Mischung direkt im Brenner möglich. Die hierfür entwickelte Dual-Fuel-Mischeinheit sorgt für optimale Mischung und Durchflussregelung des Brenngases mit der Verbrennungsluft. Dies führt wiederum zu einer effizienten Verbrennung und geringen Schadstoffkonzentrationen im Abgas. Erdgas und H2 unterscheiden sich in ihren Eigenschaften sowie im Verbrennungsverhalten. Insbesondere die Unterschiede in der Dichte und dem Luftbedarf (Volumenströme, Strömungsgeschwindigkeit) sowie der Zündenergie und der Flammengeschwindigkeit (Stabilität, Position und Form der Flamme) stellen eine Herausforderung für die Auslegung des Zwei-Stoff-Brenners dar.

Die Mischeinheit wurde so ausgelegt, dass die Eigenschaften von Erdgas und H2 berücksichtigt werden und eine Flamme unabhängig vom jeweiligen Brenngas erzeugt wird. Letztendlich ist es von wesentlicher Bedeutung, dass die Unternehmen in der Ziegelindustrie verstehen, wie sich die verschiedenen Gase oder Gemische aus Erdgas und H2 auf die Produktqualität und den Ausstoß von Schadstoffen auswirken.

1.2 Ziel dieser Studie

Im vorliegenden Artikel werden die Ergebnisse aus Versuchen an einem konventionellen Erdgasbrenner und einem kürzlich entwickelten Zwei-Stoff-Brenner kurz dargestellt. Versuchsergebnisse und Simulationen für den Betrieb mit Erdgas und H2 werden diskutiert und verglichen. Ergänzende Simulationen eines Tunnelofens werden durchgeführt, um die Strömungstopologien im Brennofen sowie den Einfluss des Brenners zu verstehen. Hierdurch ist auch ein Einblick in die Temperaturverteilung im Brennofen möglich. Es wurden Versuche mit Erdgas und H2 in Laboröfen mit verkleinerten Brennern durchführt, um die Funktion des neuen Brenners zu belegen und um die Auswirkungen des Verbrennungsgases auf die Produkteigenschaften zu bewerten. Zur Untersuchung der Stabilität und Form der Flamme sowie der NOx-Emissionen wurden Brennerversuche am Prüfstand in industriellem Maßstab durchgeführt. Abschließend wurden Versuche an einem industriellen, mit den neuen Brennern ausgestatteten Tunnelofen durchgeführt.

2. Ziegelproduktion

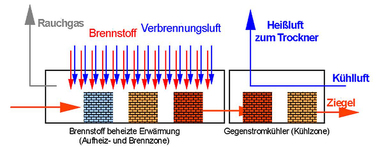

In »Abbildung 1 wird ein typischer Tunnelofenprozess dargestellt. Ofenwagen mit Rohlingen (Tonwaren/-ziegel vor dem Brennen) fahren von links in den Ofen ein und durchfahren den Aufheizbereich, die Brennraum- und die Kühlzone, jeweils mit einer vorgegebenen Heiz- und Kühlleistung. Gas und Ziegel bewegen sich in entgegengesetzter Richtung durch den Ofen. Kalte Luft tritt dort in den Brennofen ein, wo die Ofenwagen diesen verlassen, wobei die Wärme von den heißen Ziegeln an die Luft übertragen wird. Nach dem Passieren der Brennzone strömen die heißen Rauchgase durch die Vorwärmzone und übertragen dabei die Energie an die Rohlinge.

Während des Brennens im Tunnelofen kommt es zu zahlreichen chemischen Reaktionen und physikalischen Prozessen. Anordnung und Betrieb der Brenner sind so konzipiert, dass eine gleichmäßige Temperaturverteilung und Erwärmung der gestapelten Ziegel erzielt wird. Bei dieser Art von Brennöfen werden typischerweise Hochgeschwindigkeitsbrenner und Lanzenbrenner mit einem hohen Austrittsimpuls verwendet. Diese Brenner sorgen für eine turbulente Strömungszirkulation zwischen und innerhalb der Ziegelstapel, was zusammen mit der Primärströmung zu einer guten Wärmeübertragung führt.

3. Brenneraufbau und Untersuchung im “Dual-Fuel”-Betrieb

Um zwei verschiedene Gase in einem Brenner verwenden zu können, mussten geometrische Anpassungen an bestehenden Brennern entwickelt werden bzw. ein komplett neuer Aufbau. Aufgrund der unterschiedlichen Gaseigenschaften ist das Verhalten, wie sich das Brenngas mit der Luftströmung vermischt, bei H2 anders als bei Erdgas. Insbesondere die Unterschiede bei der Dichte, den erforderlichen Volumenströmen und Strömungsgeschwindigkeiten sowie der Stabilität der Flamme stellen für den Aufbau derartiger Brenner eine Herausforderung dar. Um flexibel auf die Versorgungssituation reagieren zu können, entschied sich der Projektpartner Kueppers Solutions für ein neues Brennerkonzept mit jeweils getrennter Gasversorgung für Erdgas und H2. Dies ermöglicht die Verwendung der reinen Gase und deren Mischung im Brenner.

Zur Erzeugung einer langen Flamme wird H2 über eine Zentraldüse mit hoher Geschwindigkeit eingespritzt. Weitere vier kleine Düsen befinden sich im mittleren Durchmesserbereich der Mischeinheit, um so eine bessere Zündfähigkeit zu erzielen. Erdgas wird über mehrere Öffnungen in den Drallgenerator/Mischeinheit eingespritzt. Diese neuartige Bauart mit komplexen inneren Strukturen und Kanälen in der Mischeinheit konnte in einem additiven Fertigungsverfahren realisiert werden. Die in »Abbildung 2 dargestellte Dual-Fuel-Mischeinheit ermöglicht optimale Mischung und Durchflussregelung des jeweiligen Brenngases mit der Verbrennungsluft, was zu einer effizienten Verbrennung und geringer Konzentration von Schadstoffen im Verbrennungsgas führt. In Kombination mit einem eingesetzten Flammrohr entwickeln sich nach dem Brennerausgang unabhängig von der verwendeten Brenngaszusammensetzung vergleichbare Temperaturen und Strömungsfelder.

3.1 Versuchsergebnisse

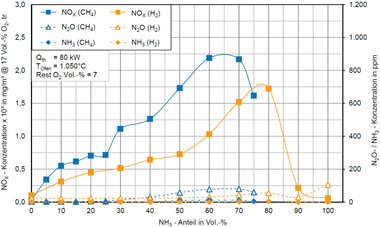

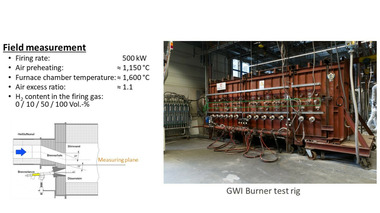

Mit den aktuell im Tunnelofen eingebauten Brennern und den von Kueppers Solutions neu entwickelten Brennern wurden Versuche im industriellen Maßstab in einer Versuchsanlage (MeTA) des BFI durchgeführt. Die Versuchsanlage ist eher speziell auf den Betrieb industrieähnlicher Bedingungen ausgelegt als auf Laborbedingungen. So können Brenner mit einer Wärmeleistung von bis zu 1 MW getestet werden. Traversierende Messungen von Temperatur und Zusammensetzung der Ofenatmosphäre wurden in und nahe an der Flamme durchgeführt. Die Traversiermessungen erfolgten entlang der Brennerachse und an mehreren Stellen senkrecht dazu. Die Messergebnisse zeigen die Eignung der Brenner für den Einsatz im Tunnelofen unter verschiedenen Betriebsbedingungen und dienen der Verifizierung numerischer Simulationen.

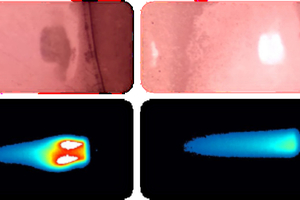

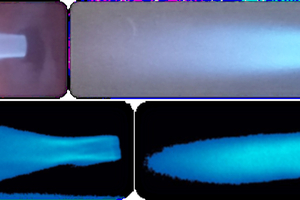

Beim Betrieb mit Erdgas weisen die bestehenden Brenner eine weit in den Brennraum hineinreichende Flamme auf. Die Verbrennung findet weitestgehend außerhalb des Brenners statt. Bei Zugabe von H2 verlagert sich die Flamme in das Flammrohr, das bereits bei einem Anteil von H2 in Höhe von 20 Vol.-% stark glüht. Der Brennerauslass wird bei Zugabe von H2 thermisch hoch belastet, wie in »Abbildung 3 oben rechts durch das Glühen des Flammrohrs zu erkennen ist. Aufnahmen mit einer UV-Kamera zeigen die Form der Flamme, was bei Aufnahmen mit einer Kamera im sichtbaren Bereich nicht erkennbar ist. Somit ist die Notwendigkeit zur Konzeption einer anderen Auslegung, die sich für einen höheren H2-Anteil eignet, offensichtlich.

Die Fotos in »Abbildung 4 zeigen, dass die Flamme des Brenners von Kueppers Solutions bei Betrieb mit Erdgas in einer kalten Umgebung länger ist als die des bestehenden Brenners. Aus den UV-Aufnahmen geht hervor, dass der neue Brenner eine lange, schmale Flamme erzeugt, die weit in den Brennraum hineinreicht, im Gegensatz zu der breiten Flamme des bestehenden Brenners. Der neue Brenner weist bei einem Wasserstoffgehalt von 0 bis 100 % H2 ein stabiles Flammenbild auf. Während der Experimente in der Versuchsanlage ergab sich bei einer Nennlast und einem Luft-Brennstoff-Äquivalenzverhältnis von 1,05 kein nennenswerter Temperaturanstieg an der Brennermündung.

3.2 Numerische Simulationen

In Öfen zum Brennen von Ziegeln werden typischerweise Hochgeschwindigkeitsbrenner und Lanzenbrenner verwendet. Der hohe Impuls aufgrund der hohen Geschwindigkeit am Auslass des Brenners erzeugt eine turbulente Strömung zwischen dem Besatz und erzielt so eine gleichmäßige Erwärmung über Höhe und Breite des Stapels.

Die Simulation beim bestehenden Brenner erfolgte mit Erdgas und beim neuen Brenner mit Erdgas und H2. Für die Simulation wurde ein 3D-Modell des in der Versuchsanlage eingebauten Brenners verwendet. Die Simulationen wurden in Ansys Fluent als eine stabile RANS-Simulation mit dem k-ε-Turbulenzmodell durchgeführt. Für die chemische Reaktion wurde das Modell der laminaren Flamme mittels detailliertem Reaktionsmechanismus GRI-MECH 3.0 gewählt.

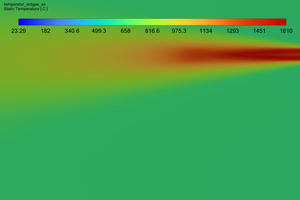

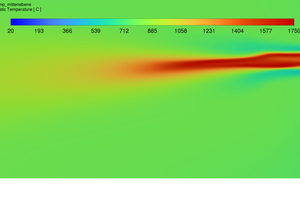

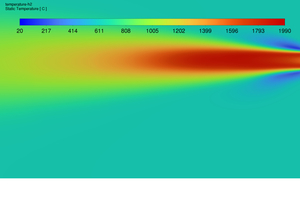

Die Konturdiagramme der Temperatur werden nachfolgend für zwei verschiedene Brenner-Ausführungen dargestellt. Die Ergebnisse für den bestehenden Brenner zeigen in »Abbildung 5 eine starke und gegenüber dem neuen Brenner etwas kürzere Flamme (»Abbildung 6). Mit dem neuen Brenner werden höhere Temperaturen erreicht.

Der Temperaturverlauf des neuen Brenners wird in »Abbildung 7 im Betrieb mit 100 % H2 dargestellt. Die Länge der Flamme ist ähnlich wie bei Erdgas, die Breite der Flamme nimmt jedoch zu. Dies lässt sich durch unterschiedliche Brennstoff-einspritzung an der Dralleinheit erklären. Die Einspritzung von Erdgas erfolgte vollständig in radialer Richtung. Die intensive Reaktion mit der Verbrennungsluft verringert den Drall, H2 wird hauptsächlich in axialer Richtung mit hoher Geschwindigkeit in die Brennerachse eingespritzt. Die Verbrennungsluft erreicht den Rohrausgang mit höherem Drall und verbreitert die Flamme beim Eintreten in den Ofen. Im H2-Betrieb werden höhere Temperaturen erreicht.

4. Simulation des Tunnelofens

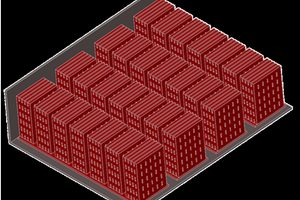

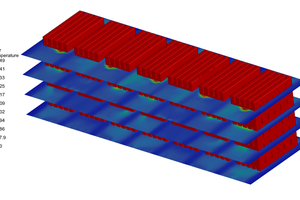

Um die allgemeinen Strömungsverhältnisse im Tunnelofen bewerten zu können, wurden Simulationen mit beiden Brennern für einen Bereich des Tunnelofens durchgeführt. Zur Analyse der Simulationsergebnisse wurde nur die letzte Reihe und das Strömungsfeld in dem vorgelagerten Zwischenraum herangezogen. »Abbildung 8 zeigt das 3D-Modell des Tunnelofens.

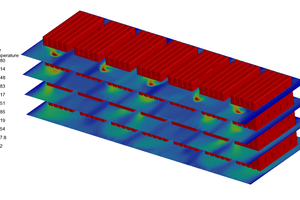

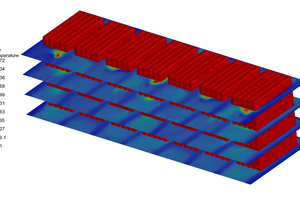

Die Ergebnisse der Simulationen für den Tunnelofen werden in »Abbildung 9 - 11 dargestellt. Die Positionen der Brenner sind bei der bestehenden Konfiguration an den heißen Bereichen zu erkennen. Die Bereiche mit höheren Temperaturen sind im obersten Teil der Stapel relativ schmal und werden nach unten hin breiter. Aufgrund der Strömungsverhältnisse zwischen den Stapeln werden heiße Ströme in die Kanäle zwischen den Stapeln gedrückt, was zu einer ungleichmäßigen Temperaturverteilung über alle Stapel hinweg führt. Die Primärströmung im Ofen lenkt den heißen Strahl aus dem Brenner in die Kanäle zwischen den Ziegelstapeln ab.

Beim Einsatz des neuen Brenners mit Erdgas ergeben sich ebenfalls heiße Zonen im oberen Bereich. Die Temperaturverteilung ist jedoch insgesamt einheitlicher. Bei Verwendung von Wasserstoff ergeben sich im oberen Bereich heiße Zonen. Einige Stapel sind dabei stärker von den hohen Temperaturen betroffen als andere, wobei sich die Positionen der Brenner jedoch von Abschnitt zu Abschnitt ändern. Letztlich werden in allen Stapeln die gleichen Bedingungen herrschen.

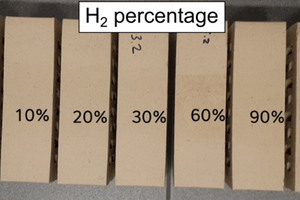

5. Auswirkung auf die Produktqualität

Ein wichtiges Qualitätskriterium, insbesondere bei Vormauer- und Dachziegeln, ist das optische Erscheinungsbild, das durch die Ofenatmosphäre beeinflusst wird. Testbrände wurden für ausgewählte Ziegelprodukte mit Erdgas, reinem H2 und einem Gemisch aus Erdgas und H2 in einem Laborofen am IZF mit verkleinerten Brennern der neuen Bauart durchgeführt. »Abbildung 12 zeigt die gebrannten Vormauerziegel bei unterschiedlichen Gasgemischen. Anhand von Messungen mit einem Spektralphotometer sind keine signifikanten Farbänderungen zu erkennen. Signifikante Veränderungen bei den Materialeigenschaften, wie Schwindung, Brennverlust, Wasseraufnahme, Rohdichte und Druckfestigkeit, sind ebenfalls nicht vorhanden.

6. Fazit

Bei diesem Forschungsprojekt wurde der Einsatz von Wasserstoff als Ersatz für Erdgas in der Ziegelindustrie untersucht. Die bestehenden Brenner eines Tunnelofens wurden in unterschiedlichen Brennergruppen durch Zwei-Stoff-Brenner der Firma Kueppers Solutions ersetzt, die sowohl mit Erdgas als auch mit Wasserstoff betrieben werden können. Experimentelle Untersuchungen in der Versuchsanlage des BFI und Simulationen zeigen, dass sich die Brenner von Kueppers Solutions für den Einsatz im Tunnelofen eignen. Versuchsbrände im Testofen im IZF zeigen, dass der Einsatz von Wasserstoff als Brenngas keinen Einfluss auf die Produktqualität hat.

Auch wenn Wasserstoff in naher Zukunft nicht in ausreichender Menge verfügbar sein wird, so ist es doch für Ziegelhersteller wie beispielsweise den Projektpartner Hagemeister GmbH & Co. KG wichtig zu wissen, ob sich alternative Brennstoffe wie Wasserstoff aus betriebswirtschaftlichen und ökologischen Gründen für den Einsatz im Brennofen eignen. Zwei-Stoff-Brenner wie die im Rahmen des Projekts getesteten Brenner von Kueppers Solutions können eine Lösung für den Wechsel von fossilen zu grünen Brenngasen darstellen und dabei die nötige Flexibilität bieten.

Förderung

Das Forschungsprojekt wurde von dem VDEH-Betriebsforschungsinstitut GmbH (BFI) und dem Institut für Ziegelforschung Essen e.V. (IZF) in Zusammenarbeit mit Hagemeister GmbH & Co. KG, Kueppers Solutions GmbH und Keller HCW GmbH durchgeführt. Es wurde seitens der Landesregierung Nordrhein-Westfalen gefördert.

Danksagung

Die Autoren danken der Förderorganisation und den Projektpartnern Hagemeister GmbH & Co. KG, Kueppers Solutions GmbH sowie Keller HCW GmbH für ihre Projektunterstützung.

![»Abbildung 1: Darstellung eines Tunnelofenprozesses mit Temperaturprofil (aus Specht [2])](https://www.zi-online.info/imgs/2/2/2/4/2/3/9/tok_da5c32f435c7b6acdf27e5bbe93f21d8/w300_h200_x600_y318_Figure_1-018d632e718f916a.jpeg)

![»Abbildung 2: Mischeinheit des Brenners von Kueppers Solutions [3]](https://www.zi-online.info/imgs/2/2/2/4/2/3/9/tok_02ff75fc2cf6509793fe54c706200e71/w300_h200_x388_y236_Figure_2-4315f243f955f599.jpeg)