Energieeinsparung bei der Ziegelherstellung durch

vibrierende Abschneidedrähte

Bei der industriellen Fertigung von wärmedämmenden Hochlochziegeln, die dem Endverbraucher helfen sollen, Energie im eigenen Haus zu sparen, sind eine Vielzahl von Produktionsschritten zu berücksichtigen, damit das Endprodukt auch die Qualität aufweist, die dazu erforderlich ist. Jeder einzelne Fertigungsschritt ist mit Energieverbrauch verbunden, sodass sich selbst kleine Optimierungen in Summe als große Ersparnis darstellen können.

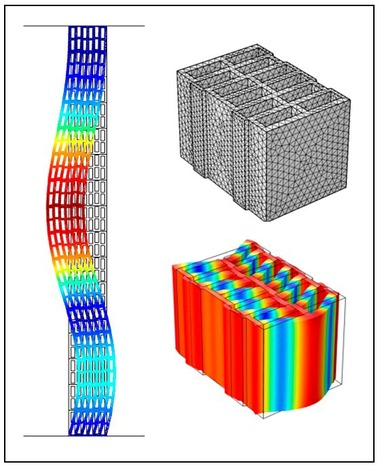

Um die wärmedämmenden Eigenschaften von Hochlochziegeln zu erreichen, müssen entsprechende Poren im Ziegelscherben geschaffen werden. Dies geschieht vorwiegend mit ausbrennendem und hohlraumbildendem Zusatzmaterial, das als Reststoff aus der Papier-, Holz- oder Verpackungsindustrie bezogen wird. Mit steigendem Anspruch an die Wärmedämmeigenschaften der Ziegel kommt es zwangsläufig zu steigenden Zugabemengen dieser Porosierungsstoffe, die als Fangstoff, Sägespäne oder geschreddertes Polystyrol aus Altverpackungen in die Tone eingemischt werden. Durch die faserige Struktur dieser Zusatzstoffe kann es jedoch im Bereich des Abschneidens bei der Formgebung zu Deformationen kommen, die durch die entsprechende Schneidtechnik minimiert werden können. Gleichzeitig kommt es durch die Fasern zu einem unsauberen Schnittbild, was zu einem teilweisen Verschluss der Löcher führen kann. Dadurch werden auch im anschließenden Trocknungsprozess die Durchströmung der Löcher mit Trocknungsluft oder die Abfuhr von Wasserdampf aus den Löchern behindert.

Mit der Vibrationsschneidtechnik können beide Fehlerquellen reduziert oder je nach Materialbeschaffenheit sogar vermieden werden, und das in den meisten Fällen sogar bei vermindertem Kraftaufwand am Schneiddraht.

Bei unporosierten Vormauerziegelmassen gilt es weniger, die Deformationen der Formlinge zu vermeiden, als vielmehr bei gleichem Kraftaufwand mit geringerem Anmachwasserbedarf schneiden zu können oder bei gleichem Anmachwassergehalt mit geringerem Kraftaufwand am Schneiddraht arbeiten zu können.

Die in einem Forschungsvorhaben vom IZF durchgeführten Versuche zeigen durchgehend positive Ergebnisse beim Einsatz eines vibrierenden Drahtes. Zur Vermeidung von Drahtrissen durch das Auftreten von Resonanzfrequenzen konnten mit gedrehten Litzen Erfolge erzielt werden, da diese eine höhere Eigenelastizität aufweisen. Wie die Versuche zeigen, muss bei einer Erhöhung der Schnittgeschwindigkeiten auch die Frequenz der Vibration geändert werden, um den positiven „Sägeeffekt“ beibehalten zu können.

Um möglichst hochfrequente Schwingungen nutzen zu können, sollte die Vibration des Drahtes mit einem piezo-elektrischen Antrieb stattfinden, wie er heute üblicherweise in der Präzisionsmechanik Anwendung findet.

Eckhard Rimpel, Institut für Ziegelforschung Essen e.V., Essen, Deutschland