Der Einfluss von Kieselgur auf werkstofftechnische Ziegeleigenschaften

Zu einem typischen, mergelhaltigen Ton für die Leichtziegel-Herstellung wurden ansteigende Kieselgur-Gehalte hinzugefügt und die Mischungen zu Laborziegeln verarbeitet. Die Dosierung von 20 Gew.-% Kieselgur bewirkt eine Absenkung der Rohdichte um 16,5 % sowie eine Absenkung der Scherben-Wärmeleitfähigkeit λ10,tr. um 15,4 % bei gleichzeitiger Steigerung der Druckfestigkeit um 10,9 %. Eine maximale Steigerung der Druckfestigkeit um 27,7 % erfolgt bei Dosierung von 10 Gew.-% Kieselgur. Beim keramischen Brand versintern die aus amorpher Kieselsäure bestehenden hochfesten Kieselalgen-Gerüste mit der Scherbenmatrix, so dass eine Erhöhung der Druckfestigkeit resultiert, bei gleichzeitiger Absenkung von Rohdichte und Scherben-Wärmeleitfähigkeit. Untersuchungen bei steigenden Sintertemperaturen zeigen, dass die Struktur der Kieselalgen beim Brennprozess erhalten bleibt.

Einleitung

Erfolgreiche Baustoffe der Zukunft sollten sich durch eine Vielzahl geeigneter werkstofftechnischer Kenngrößen auszeichnen. Eine der wichtigsten Anforderungen ist eine sehr gute Wärmedämmung, die durch eine möglichst niedrige äquivalente Wärmeleitfähigkeit des Wandbaustoffs erreicht werden kann. Darüber hinaus sollten sich Wandbaustoffe auch chemisch inert verhalten, unbrennbar und diffussionsoffen sein und sich durch hohe Druckfestigkeiten auszeichnen [1, 2].

Um möglichst niedrige äquivalente Wärmeleitfähigkeiten bei hochwärmedämmenden Hochlochziegeln einzustellen, verfolgt die Ziegelindustrie bereits seit vielen Jahren sehr erfolgreich die nachfolgend genannten Methoden zur Absenkung der Wärmeübertragung im Hochlochziegel:

Minderung der Scherben-Wärmeleitfähigkeit durch Porosierung

Verlängerung der Wege des Wärmestroms durch Lochbildoptimierung und

Verfüllung der Hohlräume im Hochlochziegel, so dass die Wärmeübertragung durch Strahlung und Konvektion ausgeschlossen werden

Eine Scherben-Porosierung kann durch Zugabe von organischen und/oder anorganischen Porosierungsmitteln zur Betriebsmischung herbeigeführt werden. Durch die dabei auftretende Porenbildung in der Ziegelkeramik wird eine Absenkung der Scherben-Wärmeleitfähigkeit erreicht. Dabei wird stets die Druckfestigkeit des Scherbens in Mitleidenschaft gezogen [3]. Als bisher einzige Ausnahme ist die Ziegelporosierung mit Kieselgur bekannt. Dabei erfolgt eine Absenkung der Scherben-Rohdichte sowie Scherben-Wärmeleitfähigkeit λ10,tr. bei ansteigender Druckfestigkeit. Der Effekt wird als „Keramisches Paradoxon“ bezeichnet [4-8].

Aufgabenstellung

In der vorliegenden Arbeit soll zunächst der Effekt des „Keramischen Paradoxons“ an einem typischen, mergelhaltigen Mauerziegelton durch kontinuierliche Erhöhung der Kieselgur-Zugaben überprüft werden. Die hergestellten Laborziegel werden dabei bei einer maximalen Sintertemperatur von 900 °C gebrannt und anschließend die werkstofftechnischen Kenngrößen Rohdichte, Scherben-Rohdichte, Reindichte, Porosität, Scherben-Wärmeleitfähigkeit, Druckfestigkeit sowie E-Modul ermittelt und mit den Ergebnissen von Ziegel-Nullproben ohne Kieselgur-Zugabe verglichen. Im weiteren Verlauf der Arbeiten soll untersucht werden, ob die in der Ziegelmatrix eingebundenen Kieselalgen die beim Tunnelofen-Brennprozess herrschenden Temperaturen zwischen 900 °C bis 1000 °C überstehen, ohne ihre Struktur zu verändern. Dazu werden kieselgurhaltige Tonmischungen mittels Erhitzungsmikroskop und Simultaner Thermischer Analyse (STA) ansteigenden Temperaturen von Raumtemperatur bis 1500 °C ausgesetzt.

Kieselgur

Kieselgur oder Diatomeen-Erde besteht aus den sedimentierten Panzern einzelliger Kieselalgen. Fossile Diatomeen-Ablagerungen stammen aus dem Tertiar, Quartär, Eozän und Miozän und sind ca. 1 bis 50 Millionen Jahre alt [9-12]. Lagerstätten sind weltweit verbreitet und werden im Tagebau abgebaut. In Europa findet man Kieselgur in Lagerstätten in Bayern (Neuburg an der Donau), der Lüneburger Heide (Neuohe) und in Dänemark (Insel Fur). Aus der kieselgurhaltigen „Molererde“ werden in Dänemark die sogenannten „Molersteine“ hergestellt, die bei Ofenisolierungen Verwendung finden [13]. Es sind mehrere tausend Diatomeen-Arten bekannt, die sich in Form und Größe unterscheiden. Es gibt z.B. röhren-, schiffchen- und scheibenförmige Arten mit Abmessungen von ca. 5 bis 400 µm. Die Schalen der Kieselalgen bestehen praktisch vollständig aus amorpher Kieselsäure (SiO2); ihre Morphologie ist von nicht kristalliner Struktur. Daraus folgt, dass ihre Wärmeleitfähigkeit gegenüber einer kristallinen SiO2-Struktur (Quarzit), niedriger liegt. Die Hohlräume im Inneren der Kieselalgen sind mit kompliziert aufgebauten Schalen aus amorpher Kieselsäure umgeben, welche bedingt durch ihren tektonischen, hüllenartigen Aufbau extrem hohe Eigenstabilitäten bei minimaler Dichte besitzen. Bei den Schalenstrukturen der Kieselalgen handelt es sich um „biologische Minimal-Konstruktionen“, das heißt die Kieselalgen haben mit einem Minimum an energetischem Aufwand und Material (SiO2) ein Höchstmaß an statischer Festigkeit in ihren Schalenstrukturen herbeigeführt. Infolge der geringen Abmessungen der Kieselalgen im Mikrometer-Bereich und dem im Inneren der Kieselalgen vorhandenen Porenraum führt die Kieselgur-Zugabe zu einer Mikroporosierung des Ziegelscherbens. Durch Versinterung der hochfesten amorphen Kieselalgen-Schalen mit der Scherbenmatrix (» Abb. 1-3) steigt die Ziegeldruckfestigkeit an. Wenn es dabei gelingt, den nur wenige Mikrometer großen Porenraum innerhalb der versinterten Kieselalgen zu erhalten, gelingt eine Absenkung von Roh- und Scherben-Rohdichte sowie Scherben-Wärmeleitfähigkeit der Ziegelkeramik [4-8]. Da es sich bei der Kieselgur-Porosierung um eine anorganische Mikroporosierung handelt, kann ihre Auswirkung auf die Scherben-Rohdichte sowie Scherben-Wärmeleitfähigkeit von Ziegelkeramik nicht in der gleichen Größenordnung liegen, wie die Makroporosierung mit Sägespänen und Styropor.

Experimentelle Arbeiten

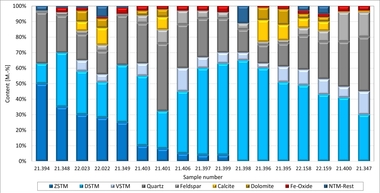

Für die Herstellung der Tonmischungen erfolgte die Zugabe steigender Kieselgur-Massenanteile (5, 10, 15 und 20 Gew.-%) zu einer typischen, mergelhaltigen Tonmischung zur Herstellung von Leichthochloch-Ziegeln. Die hier verwendete Kieselgur wurde von einem namhaften Lieferanten bezogen. Um einzig die Auswirkungen der Kieselgur-Zugaben auf die ziegeltechnischen Eigenschaften zu untersuchen, wurde auf die Zugabe weiterer Porosierungsmittel verzichtet. Um auch den Einfluss von Schnitt- und Fließgrenzen-Texturen während des Extrusionsvorgangs auszuschließen, erfolgte die Formgebung nicht mittels Extruder, sondern stattdessen mit einer hydraulischen Parallelpresse (» Abb. 4).

Die Trocknung der pressfeuchten Rohlinge erfolgte zunächst für 24 h an Raumluft und für weitere 24 h im Trockenschrank bei einer Temperatur von 40 °C. Anschließend wurden die Rohlinge für weitere 24 h bei 105 °C fertig getrocknet. Der Brennprozess wurde in einem Laborofen mit elektrischer Widerstandsheizung durchgeführt, wobei die getrockneten Rohlinge über einen Zeitraum von 10 h von Raumtemperatur bis auf 900 °C erhitzt und diese Garbrandtemperatur über weitere 5 h konstant gehalten wurde. Nach dem Abschalten des Ofens erkaltete dieser langsam und ungeregelt über einen Zeitraum von etwa 24 h bis auf Raumtemperatur.

Die gebrannten Laborziegel wurden mittels Steinsäge zugesägt und mit einer Flachschleifmaschine auf die exakten Maße (L x B x H) 10,0 cm x 10,0 cm x 3,0 cm planparallel geschliffen. Weil beide Bearbeitungsschritte mit Wasserspülung erfolgten, wurden die nassen Laborziegel anschließend für 24 h bei 40 °C und für weitere 24 h bei 105 °C rückgetrocknet (» Abb. 5). Anschließend lagerten die trockenen Laborziegel bis zur Bestimmung der jeweiligen werkstofftechnischen Kenngrößen bei Raumtemperatur im Exsikkator [6-8].

Ergebnisse

An den so hergestellten Laborziegeln (KG 0 bis KG 20) erfolgte die Bestimmung der Werkstoffparameter Rohdichte, Scherben-Rohdichte, Reindichte, Porosität, Scherben-Wärmeleitfähigkeit, Druckfestigkeit sowie E-Modul. Aus jeweils 3 bzw. 6 Einzelwerten wurden die Mittelwerte und Standard-Abweichungen berechnet und mit den Ergebnissen der unporosierten Ton-Nullprobe (KG 0) verglichen (» Tabelle 1,2).

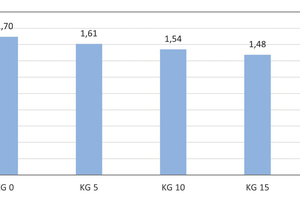

Entwicklung der Ziegel-Rohdichte

Durch die Kieselgur-Zugabe von 5, 10, 15 und 20 Gew.-% sinkt die mittlere Ziegel-Rohdichte von 1,70 g/cm3 der Nullprobe bis auf 1,42 g/cm3 ab, bei Dosierung von 20 Gew.-%. Dies entspricht einer Absenkung um 16,5 % (» Abb. 6).

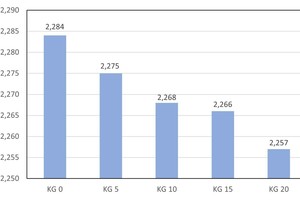

Entwicklung der Scherben-Rohdichte

Durch die Kieselgur-Zugabe von 5, 10, 15 und 20 Gew.-% sinkt die mittlere Scherben-Rohdichte von 2,284 g/cm3 der Nullprobe bis auf 2,257 g/cm3 ab, bei Dosierung von 20 Gew.-%. Dies entspricht einer Absenkung um 0,027 g/cm³ bzw. 1,2 % (» Abb. 7). Die Kieselgur bewirkt eine Mikroporosierung des Scherbens. Eine sich markanter auswirkende Makroporosierung wie durch Zugabe von Styropor und Sägespänen möglich kann mit Kieselgur nicht erreicht werden.

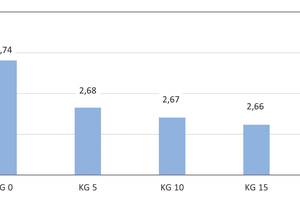

Entwicklung der Reindichte

Die experimentelle Bestimmung der Reindichten erfolgte an den pulverisierten Ziegelproben mittels Helium-Gaspyknometer [14, 15]. Die Mittelwerte wurden aus je drei Einzelbestimmungen berechnet (» Abb. 8). Die Ziegel-Nullproben verfügen im Mittel über eine Reindichte von 2,74 g/cm3. Durch Dosierung von 5, 10 und 15 Gew.-% Kieselgur sinken die Reindichten auf 2,68 bzw. 2,67 bzw. 2,66 g/cm3. Die Dosierung von 20 Gew.-% Kieselgur führt zu einer Absenkung der Reindichte um 2,9 %. Für die Vorbereitung der Reindichte-Messungen wurden die Ziegelproben mechanisch pulverisiert, so dass die im Scherben vorhandenen Mikroporen zerstört und keinen Einfluss auf die Reindichte-Bestimmungen ausüben konnten. Aus diesem Grund resultiert die sehr geringe Abnahme der Reindichte um nur 2,9 %.

Entwicklung der Scherben-Porosität

Der Verlauf der Scherben-Porosität (» Abb. 9), d.h. der Anteil des Poren-Volumens im Scherben-Volumen kann durch Einsetzen der Rohdichte sowie der Reindichte in Gleichung (1) berechnet werden [14, 15]. Dabei stehen P für die Scherben-Porosität (= Porigkeit) in Vol.-%, ρ für die Reindichte in g/cm³ und ρR für die Rohdichte in g/cm³.

Die Ziegel-Nullproben besitzen im Mittel eine Scherben-Porosität von 38,08 Vol.-%. Bei Zugabe von 5 Gew.-% Kieselgur steigt die Scherben-Porosität auf 40,06 Vol.-%. Eine weitere Erhöhung der Kieselgur-Zugaben auf 10, 15 bzw. 20 Gew.-% führt zum Anstieg der Scherben-Porosität auf 42,29 bzw. 44,57 und 46,54 Vol.-%. Dies entspricht einer Erhöhung der Scherben-Porosität um 22,2 % in Bezug auf die Nullprobe.

Entwicklung der Scherben-Wärmeleitfähigkeit λ10, tr.

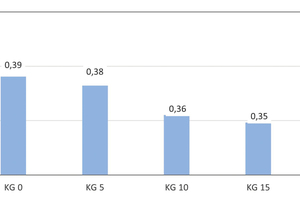

Während die Ziegel-Nullproben ohne Kieselgur-Zugabe im Mittel eine Scherben-Wärmeleitfähigkeit von λ10,tr. = 0,39 W/(m·K) aufweisen, führen steigende Kieselgur-Zugaben von 5, 10, 15 und 20 Gew.-% zu einer Abnahme auf 0,38 bzw. 0,36 bzw. 0,35 bzw. 0,33 W/(m·K). Dies entspricht einer Absenkung um 15,4 % in Bezug auf die Nullprobe (» Abb. 10).

Entwicklung der Druckfestigkeit

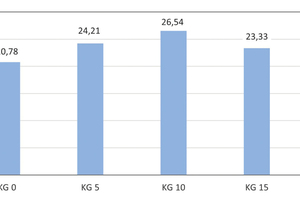

Die Ziegel-Nullproben verfügen im Mittel über eine Druckfestigkeit von 20,78 MPa. Die Zugabe von 5, 10, 15 und 20 Gew.-% Kieselgur führt zu einem Anstieg der mittleren Druckfestigkeiten auf 24,21 bzw. 26,54 bzw. 23,33 bzw. 23,05 MPa. Das Maximum der Druckfestigkeit von 26,54 MPa wird durch die Zugabe von 10 Gew.-% Kieselgur erreicht. Dies entspricht einer Verbesserung der Druckfestigkeit um 27,7 %, obwohl die Porosität um 11,1 % erhöht wurde. Die empirischen Standard-Abweichungen sind als Fehlerbalken integriert (» Abb. 11).

Entwicklung des Elastizitäts-Moduls

Das Elastizitäts-Modul, auch Dehnungs-Modul genannt, gibt den Zusammenhang zwischen Spannung und Dehnung bei der Verformung eines festen Körpers bei linear-elastischem Verhalten an. Der Betrag des E-Moduls ist umso größer, je mehr Widerstand ein Material seiner elastischen Verformung entgegensetzt [15].

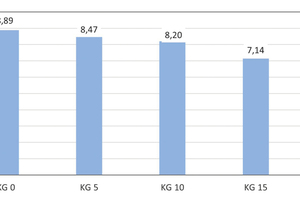

Die Ziegel-Nullproben zeigen einen E-Modul-Mittelwert von 8,89 GPa. Steigende Kieselgur-Zugaben von 5, 10, 15 und 20 Gew.-% Kieselgur führen zur Abnahme der E-Moduln auf 8,47 bzw. 8,20 bzw. 7,14 bzw. 6,53 GPa (» Abb. 12). Durch Erhöhung der Scherben-Porosität um 22,2 % hat der Widerstand der Ziegelkeramik gegen elastische Verformung um 26,5 % abgenommen.

Der hier gezeigte Effekt der Absenkung von Rohdichte und Scherben-Wärmeleitfähigkeit bei gleichzeitiger Erhöhung der Druckfestigkeit der Ziegel wird durch die Morphologie der Kieselalgen in der keramischen Matrix verursacht und ging bereits als „Keramisches Paradoxon“ in die Literatur ein [4, 5]. Um den Effekt in der Mauerziegelindustrie nutzen zu können, müssen die Kieselalgen die Temperaturbehandlung im Tunnelofen überstehen, ohne ihren Schmelzpunkt zu erreichen. Aus Literaturdaten ist bekannt, dass der Schmelzpunkt von Kieselgur je nach Sorte und Reinheitsgrad zwischen etwa 1230 °C bis 1710 °C liegt [16]. Es kann daher angenommen werden, dass die Morphologie des Kieselalgen-Gerüsts den Tunnelofen-Brennprozess mit Temperaturen zwischen 900 °C bis 1000 °C für Leichthochloch-Ziegel überstehen müsste. Lediglich die äußeren Bereiche der Kieselalgen sollten mit der umgebenden Ziegelmatrix versintert sein, so dass sich die hohe Druckfestigkeit der Kieselalgen auf die Ziegelkeramik übertragen kann.

Es besteht theoretisch die Möglichkeit, dass sich bei geeigneter Zusammensetzung kieselgurhaltiger Tonmischungen Eutektika unterhalb der Schmelztemperatur des reinen Ziegeltons ausbilden. Falls dies bereits im Temperaturbereich des Tunnelofenbrandes zwischen 900 bis 1000 °C geschehen sollte, könnte die Struktur der Kieselalgen aufgelöst und der mikroporosierend wirkende Effekt mit gleichzeitiger Erhöhung der Druckfestigkeit unwirksam werden. Um diese Frage zu klären, erfolgten Untersuchungen zum jeweiligen Schmelzbeginn kieselgurhaltiger Tonmischungen mittels „Simultaner Thermischer Analyse“ (STA) sowie Erhitzungsmikroskopie.

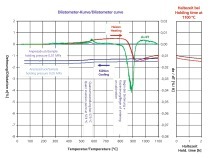

Simultane Thermische Analysen (STA)

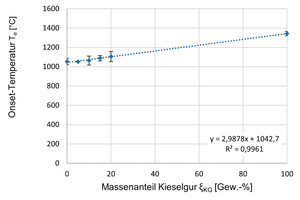

Um den Schmelzbeginn kieselgurhaltiger Tonmischungen aufzuklären, wurden Untersuchungen mit der „Simultanen Thermischen Analyse“ (STA/DSC) durchgeführt. Dafür wurden jeweils 26 mg ± 2 mg der Proben in einem Platin-Tiegel vorgelegt und mittels der STA innerhalb von 4 h 42 min von Raumtemperatur auf 1440 °C erhitzt und anschließend für eine weitere Stunde bei 1440 °C getempert. Die Gasatmosphäre in der STA bestand dabei aus 80 Vol.-% N2 und 20 Vol.-% O2. Ein Hinweis über den Schmelzbeginn der Proben wird aus den sogenannten Onset-Temperaturen gewonnen, die aus dem Schnittpunkt zweier angelegter Tangenten an den Kurvenverläufen als extrapolierte Temperaturen resultieren. Die Onset-Temperaturen markieren den Schmelzbeginn einer Probe. » Tabelle 3 zeigt die ermittelten Onset-Temperaturen Te [°C] für jeweils 2 Messungen der gleichen Proben sowie die berechneten Mittelwerte. Aus der Untersuchung geht hervor, dass die reine Ton-Nullprobe den niedrigsten Schmelzbeginn ab 1053,7 °C aufweist. Die Dosierung von 5 Gew.-% Kieselgur zur Ton-Mischung führt zu einem Schmelzbeginn ab 1051,4 °C, also praktisch zu keiner gravierenden Veränderung. Steigende Kieselgur-Zugaben auf 10, 15 und 20 Gew.‑% bewirken eine sukzessive Erhöhung des jeweiligen Schmelzbeginns auf 1063,9 °C, 1088,4 °C sowie 1104,9 °C. Die reine Kieselgur zeichnet sich durch den höchsten Schmelzbeginn ab 1342,0 °C aus.

Aus der Untersuchung geht hervor, dass eine Absenkung des Schmelzbeginns kieselgurhaltiger Tonmischungen unterhalb des Schmelzbeginns der reinen Tonmischung ohne Kieselgur (Nullprobe) durch Ausbildung niedrigschmelzender Eutektika nicht erfolgt. Die Kieselalgen sollten deshalb den Tunnelofen-Brennprozess zwischen 900 °C bis 1000 °C ohne Strukturänderung überstehen können. Außerdem führt die ansteigende Dosierung von Kieselgur zu einem Anstieg des Schmelzbeginns über den der reinen Ton-Nullprobe hinaus. Es kann angenommen werden, dass die Kieselalgen bis zu ihrem eigenen Schmelzbeginn (im vorliegenden Fall bei 1342 °C) ihre Morphologie und Feinstruktur nicht verändern und als anorganisches Mikroporosierungsmittel wirken.

In nachfolgender » Abb. 13 sind die jeweiligen Onset-Temperaturen in Abhängigkeit von der Kieselgur-Zugabe grafisch dargestellt. Aus der Darstellung geht eine weitestgehend lineare Abhängigkeit der Onset-Temperaturen der Tonmischungen von der Kieselgur-Zugabe hervor. Je höher der Kieselgur-Gehalt in der Tonmischung, desto höher liegen die resultierenden Onset-Temperaturen, also die Temperaturen des jeweiligen Schmelzbeginns.

Untersuchungen mit dem Erhitzungsmikroskop

Im weiteren Verlauf der Arbeiten wurde das thermische Verhalten der hergestellten Tonmischungen auch mit dem Erhitzungsmikroskop untersucht. Dazu wurden Prüfkörper aus kieselgurhaltigen Tonmischungen innerhalb einer Messapparatur, die im wesentlichen aus einem Ofen, einer Lichtquelle und einem Mikroskop besteht, kontinuierlich auf hohe Temperaturen aufgeheizt. Während dieser Temperaturbehandlung wurden die Prüfkörper von einer Kamera beobachtet und die sich einstellenden Verformungen und Schwindungen der Prüfkörper wurden als Schattenprojektionen in Abhängigkeit von der Temperatur aufgezeichnet und ausgemessen.

Für die Untersuchungen wurden die bereits hergestellten Tonmischungen mit Gehalten von 5, 10, 15 und 20 Gew.-% Kieselgur verwendet. Außerdem wurden Nullproben der reinen Tonmischung ohne Kieselgur-Zugabe und Nullproben der reinen Kieselgur, ohne Zugabe der Tonmischung, präpariert. Die trockenen, pulverförmigen Proben wurden in das Formgebungswerkzeug einer Kniehebelpresse eingefüllt und zu quadratisch-pyramidalen Prüfkörpern mit den Abmessungen 5 mm x 5 mm x 7 mm (L x B x H) verpresst. Diese wurden im Erhitzungsmikroskop so platziert, dass die Optik des Mikroskops den quadratischen Boden des pyramidalen Prüfkörpers beobachten konnte. Die Prüfkörper wurden jeweils mit einer Aufheizgeschwindigkeit von 20 K/min von Raumtemperatur bis auf 1500 °C erhitzt. Der dabei aufgezeichnete Film mit eingeblendeten Ofentemperaturen ermöglicht die Beurteilung der Verformungsstadien der Prüfkörper. Aus dem sogenannten Erweichungsbeginn (A), dem Sphärischen Punkt (B), dem Halbkugelpunkt (C) und dem Fließpunkt (D) kann der Einfluss der Temperatur auf die äußere Probengeometrie untersucht und der Erweichungs- und der Schmelzbereich (» Abb. 14) der Proben beurteilt werden [15].

Die ermittelten Erweichungs- und Schmelzbereiche für die Nullproben sowie Tonproben mit 5, 10, 15 und 20 Gew.-% Kieselgur sind in » Tabelle 4 angegeben. Für die reine Tonmischung ohne Kieselgur-Zugabe (KG 0), zeigt sich der Erweichungsbeginn bei 1269 °C (A), der Sphärische Punkt bei 1347 °C (B), der Halbkugelpunkt bei 1414 °C (C) und der Fließpunkt bei 1511 °C (D). Der Erweichungsbeginn der reinen Kieselgur-Probe (KG 100) wird durch das Abrunden der Kanten der beobachteten Fläche ab einer Temperatur von 1246 °C ersichtlich (» Abb. 14 A). Am Sphärischen Punkt bei 1440 °C (» Abb. 14 B) ist die Projektion annähernd kugelförmig. Ab einer Temperatur von 1463 °C (» Abb. 14 C) wird der Halbkugelpunkt erreicht, der den einsetzenden Schmelzbereich der reinen Kieselgur markiert. Bei einer Temperatur von 1527 °C ist der Fließpunkt der Kieselgur-Schmelze erreicht (» Abb. 14 D).

Beim Wertevergleich ist feststellbar, dass sich durch die Kieselgur-Zugabe zur Tonmischung die Temperaturen der Erweichungs- und Schmelzbereiche im Vergleich mit der reinen Tonmischung nicht erniedrigen, sondern praktisch in den gleichen Temperaturintervallen liegen. Nur die Probe aus reiner Kieselgur verhält sich anders. Bei dieser Probe liegt das Ende des Erweichungsbereichs bei 1463 °C und das Ende des Schmelzbereichs bei 1527 °C.

Aus der Untersuchung geht hervor, dass die ermittelten Erweichungs- und Schmelzbereiche der Ton- und Kieselgur-Nullproben sowie aller Kieselgur-Tonmischungen weit oberhalb der üblichen Tunnelofen-Sintertemperaturen von 900 °C bis 1000 °C für Leichthochloch-Ziegel liegen. Auch aus der Untersuchung mit dem Erhitzungsmikroskop resultiert, dass die Morphologie der Kieselalgen im Ziegelton beim Tunnelofenbrand erhalten bleibt.

Zwischen den Ergebnissen der STA-Analyse und der Untersuchung mittels Erhitzungsmikroskopie die an den gleichen Proben erarbeitet wurden, bestehen methodenspezifische Temperatur-Diskrepanzen. Diese sind dem Umstand geschuldet, dass für die Untersuchungen mit der STA die getrocknete Ton-Nullprobe sowie die getrockneten kieselgurhaltigen Tonproben zunächst pulverfein zermörsert und dann mit großer Oberfläche erhitzt wurden, während es sich bei den Untersuchungen mit dem Erhitzungsmikroskop zwar um kleine, aber kompakt verpresste Proben handelte.

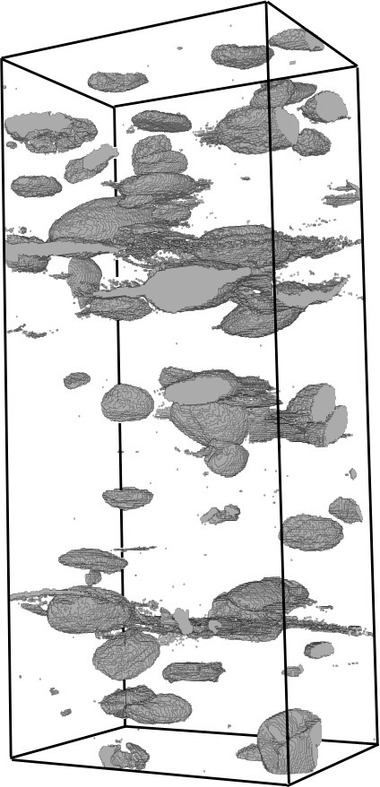

Aufnahmen mit dem Rasterelektronen-Mikroskop (REM)

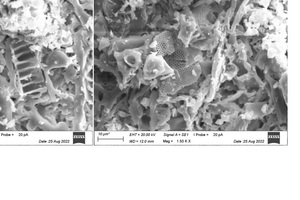

Um die Morphologie des bei 900 °C und bei 1000 °C mit jeweils oxidierendem Brand mit dem Ziegelton versinterten Kieselalgen-Gerüst zu untersuchen, wurden entsprechende Ziegelproben mit einem Kieselgur-Gehalt von 20 Gew.-% mittels Rasterelektronen-Mikroskop (REM) untersucht (» Abb. 1 - 3). » Abb. 2, rechts, zeigt die 5000-fache Vergrößerung einer „Bienenwaben“-förmigen Kieselalge, eingebettet und versintert in Ziegelkeramik. Es ist deutlich erkennbar, dass die aus amorpher Kieselsäure (SiO2) bestehende Schale der Kieselalge mit der übrigen Ziegelmatrix versintert ist und den Brennprozess bei 900 °C sehr gut überstanden hat. Der innere Durchmesser der „Bienenwaben“-förmigen Hohlräume beträgt ca. 3 µm. Die morphologische Struktur des Kieselalgen-Gerüsts blieb unter diesen Brennbedingungen erhalten. » Abb. 3 zeigt in Ziegelkeramik eingebettete Kieselalgen bei 5.000-facher Vergrößerung. Dabei betrug die Brenntemperatur 1000 °C. Auch bei dieser Brenntemperatur blieb die Morphologie der Kieselalgen erhalten.

Zusammenfassung

Aus der durchgeführten Untersuchung geht hervor, dass die Zugabe moderater Kieselgur-Zugaben zu einer mergelhaltigen Tonmischung und oxidierendem Ziegelbrand bei 900 °C eine Absenkung der Rohdichte und der Scherben-Wärmeleitfähigkeit bei gleichzeitiger Erhöhung der Druckfestigkeit und Porosität bewirkt. Die Dosierung von 20 Gew.-% Kieselgur führte zu einer Senkung der Ziegel-Rohdichte um 16,5 % und zu einer Abnahme der Scherben-Rohdichte um 1,2 %. Gleichzeitig erfolgt eine Minderung der Scherben-Wärmeleitfähigkeit um 15,4 % bei gleichzeitiger Erhöhung der Druckfestigkeit um 10,9 %. Bei Zugabe von 10 Gew.-% Kieselgur erreicht die Druckfestigkeit eine maximale Steigerung um 27,7 %. Dabei werden die Rohdichte um 9,4 % und die Wärmeleitfähigkeit λ10,tr. um 7,7 % abgesenkt.

Mit der Durchführung der Untersuchung wurde das bereits aus der Literatur [4, 5] bekannte „Keramische Paradoxon“ beim Einsatz von Kieselgur in Ziegelkeramik nochmals bestätigt. Der Effekt wird durch die besondere Morphologie der Kieselalgen in der Ziegelmatrix verursacht. Beim keramischen Brennprozess versintern die hochfesten Schalen der Kieselalgen (Biologische Minimalkonstruktion) mit der übrigen Ziegelkeramik. Dadurch überträgt sich die hohe Festigkeit der Kieselalgen auf die umgebende Ziegelkeramik, deren Druckfestigkeit erhöht wird. Die im Inneren der Kieselalgen vorhandenen Hohlräume führen zu einer Mikroporosierung des Scherbens. Dadurch sinkt die Rohdichte und die Scherben-Wärmeleitfähigkeit. Der Effekt funktioniert nur dann, wenn die Morphologie der Kieselalgen-Strukturen durch die beim Tunnelofenbrand herrschenden Temperaturen zwischen 900 °C und 1000 °C nicht zerstört wird.

In der vorliegenden Arbeit wurde festgestellt, dass der Schmelzbeginn der Mergelton-Nullprobe sowie der Mergelton-Mischung mit 5 Gew.-% Kieselgur bei Temperaturen von etwa 1050 °C erfolgt. Die weitere Erhöhung der Kieselgur-Dosierung auf 10, 15 und 20 Gew.-% führt zu einer weiteren sukzessiven Erhöhung der Temperaturen des Schmelzbeginns auf ca. 1064 °C, ca. 1088 °C und ca. 1105 °C. Die reine Kieselgur zeigt einen Schmelzbeginn erst bei 1342 °C. Bei allen niedrigeren Temperaturen wird die Schmelztemperatur der keramischen Matrix erreicht, nicht aber die Schmelztemperatur der Kieselgur. Erst wenn diese erreicht wird, geht die Mikrostruktur der Kieselalgen verloren. Diese hohen Temperaturen werden in Tunnelöfen für den Brand hochwärmedämmender Hochlochziegel nicht erreicht, so dass der Effekt des „Keramischen Paradoxon“ funktionieren sollte.

Im Verlauf der Untersuchungen wurden keine durch die Kieselgur verursachten Eutektika zwischen 900 °C und 1000 °C festgestellt. Die REM-Untersuchungen der bei 900 °C (» Abb. 1, 2) sowie 1000 °C (» Abb. 3) gebrannten kieselgurhaltigen Mergel-Ton-Proben zeigen, dass bei diesen Brennbedingungen die Morphologie des Kieselalgen-Gerüsts erhalten bleibt und eine Mikroporosierung möglich ist. Die durch Kieselgur erzeugbaren Porengrößen liegen im Mikrometer-Bereich vor. Dadurch kann der erreichbare Porosierungseffekt nicht in der gleichen Größenordnung liegen wie bei den makroskopischen Porosierungsmitteln Sägespäne und Styropor.

![» Abb. 1: REM-Aufnahmen von Kieselalgen-Bruchstücken in Ziegelkeramik aus Mergel-Ton bei 2000-facher Vergrößerung. Die Brenntemperatur betrug 900 °C. Die Morphologie der Kieselalgen blieb erhalten [6]](https://www.zi-online.info/imgs/1/9/6/0/2/8/5/tok_cab9747f0409092b7e1fc1c8b318cdcd/w300_h200_x600_y224_Abb._1_neu-a141b53c30bcc1b7.jpeg)

![» Abb. 2: REM-Aufnahmen von Kieselalgen in Ziegelkeramik aus Mergel-Ton bei 5000-facher Vergrößerung. Die Brenntemperatur betrug 900 °C. Links: Morphologie und Feinstruktur des Kieselalgen-Gerüsts blieben erhalten. Rechts: Bienenwabenförmige Kieselalge ist mit umgebender Ziegelkeramik versintert [6]](https://www.zi-online.info/imgs/1/9/6/0/2/8/5/tok_c948eab668c52c9321e21b274063c932/w300_h200_x600_y230_Abb._2_neu-f300e649f57506f0.jpeg)

![» Abb. 9: Zunahme der Scherben-Porositäten (Porigkeit) [Vol.-%] von Laborziegeln bei steigender Kieselgur-Zugabe von 5, 10, 15 und 20 Gew.-% zur Tonmischung im Vergleich mit der Nullprobe ohne Kieselgur-Zugabe](https://www.zi-online.info/imgs/1/9/6/0/2/8/5/tok_7817a03f811ae5cef4e92422db2ccc80/w300_h200_x600_y245_Bild9-464f8130ef06e8e9.jpeg)