Mehrskalenmodelle zur Vorhersage des thermischen und mechanischen Verhaltens von Mauerwerk

Der vorliegende Artikel ist die Zusammenfassung eines mehrjährigen Forschungsprojektes der TU Wien in Zusammenarbeit mit der Wienerberger AG. Ziel des Forschungsvorhabens und der damit verbundenen Dissertation war die Bestimmung makroskopischer Eigenschaften des Ziegelscherbens mittels Mehrskalenmodellen sowie die Entwicklung eines numerischen Modells zur Vorhersage der Eigenschaften des Mauerwerks. Damit wurde eine Grundlage für die Optimierung des Werkstoffes Ziegels auf Basis einer physikalisch fundierten Materialmodellierung geschaffen.

1. Einleitung

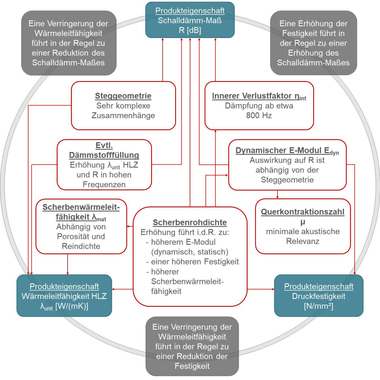

Als Beitrag zur Senkung der globalen CO2-Emissionen ist die Verringerung der Wärmeverluste unserer Gebäude seit Jahrzehnten eine treibende Kraft für Innovationen in der Ziegelindustrie. Eine solche Verringerung des Wärmestroms ist dabei durch zusätzlichen Porenraum auf zwei Betrachtungsebenen zu erreichen: auf Ebene des Ziegels durch die Entwicklung von Hochlochziegelgeometrien, welche in Bezug auf ihre Wärmedämmungseigenschaften optimiert wurden, und auf Ebene des Ziegelscherbens durch die Zugabe von geeigneten Porosierungsmitteln. Die Weiterentwicklungen der letzten Jahrzehnte beruhten allerdings überwiegend auf dem empirischen Wissen erfahrener Mitarbeiter denn auf physikalisch basierten Modellierungskonzepten. Eine Entwicklung solcher Konzepte basierend auf innovativen analytischen Methoden, verknüpft mit numerischen Simulationstools zur Berechnung der Eigenschaften des Mauerwerks auf Basis mikrostruktureller Charakteristika, war daher vornehmliches Ziel des Forschungsprojekts.

Die effektiven (makroskopischen) Eigenschaften des Ziegelscherbens werden dabei in Abhängigkeit von dessen Aufbau auf unterschiedlichen hierarchischen Strukturebenen betrachtet. Während auf der höchsten Betrachtungsebene Makroporen noch mit freiem Auge erkennbar sind (diese entstehen z. B. durch die Zugabe von EPS oder Sägespänen), ist die heterogene Zusammensetzung auf kleineren Längenskalen (unteren Betrachtungsebenen) nur mehr mit einem Rasterelektronenmikroskop erkennbar. Mikroporen durchziehen hier eine Tonmatrix, welche amorphe Bestandteile wie auch klassische Tonminerale, sowie größere Poren umfasst. Diese unterschiedlichen Betrachtungsebenen bedingen den Einsatz von Mehrskalenmodellen, um die Abhängigkeit der physikalischen Eigenschaften des Ziegelscherbens von der Mikrostruktur abbilden zu können. Dazu werden vorerst sinnvolle Betrachtungsebenen des Ziegelscherbens identifiziert, sowie die Eigenschaften der Materialphasen (Morphologie, thermische und mechanische Eigenschaften) auf jeder dieser Betrachtungsebenen bestimmt. In Abhängigkeit derselben können dann analytische Homogenisierungsverfahren zur Bestimmung der makroskopischen Eigenschaften des Ziegelscherbens angewandt werden. Mithilfe dieser Berechnungsverfahren sind zudem Variantenstudien möglich, welche eine Identifikation maßgeblicher Parameter auf die makroskopischen Eigenschaften zulassen.

Zur Berechnung effektiver Eigenschaften des Mauerwerks können dann numerische Simulationstools angewandt werden, welche die Vorhersage der Tragfähigkeit des Ziegels im Mauerwerksverband ermöglichen [Kiefer 2017]. Mit diesen Modellen, welche die Berechnung effektiver Eigenschaften auf Basis mikrostruktureller Charakteristika ermöglichen, ist damit ein nützliches Werkzeug zur Optimierung des Ziegelscherbens auf Basis physikalisch fundierter Modelle gegeben.

2. Identifikation der Betrachtungsskalen

Die in der Einleitung angesprochenen Mehrskalenmodelle ermöglichen die Homogenisierung von Materialeigenschaften über mehrere Betrachtungsskalen. Ein gebrannter Ziegel wirkt auf den Betrachter als (relativ) homogener Werkstoff; untersucht man diesen (makroskopisch) homogenen Werkstoff allerdings auf unterschiedlichen Längenskalen, so werden die konstituierenden Materialphasen (etwa Quarz, Glimmer und Tonminerale) sichtbar. Die Verknüpfung der physikalischen Eigenschaften dieser Materialphasen (wie der Wärmeleitfähigkeit, Steifigkeit und Morphometrie) mit makroskopischen Materialeigenschaften ist Ziel der Mehrskalenanalyse und bedingt der Definition von Längenskalen, für welche gilt:

d « l « L, wobei d die charakteristische Länge der Materialphasen darstellt, I die charakteristische Abmessung der Längenskala, resp. der repräsentativen Volumeneinheit (RVE), und L die charakteristische Länge der auf das RVE wirkenden Last. Unter diesen Voraussetzungen können für den Ziegel drei Betrachtungsebenen identifiziert werden:

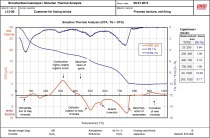

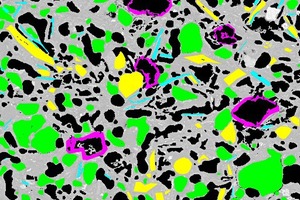

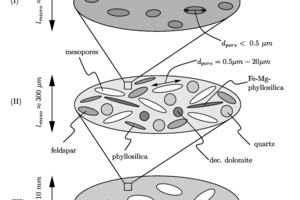

Makrostruktur: Diese umfasst größere Poren (bis zu mehreren Millimetern) im Ziegelscherben, welche durch Zugabe von groben Porenbildner (»Abb. 1), namentlich expandiertem Polystyrol (EPS) und Sägespänen (SD), entstehen. Diese sind mit bloßem Auge erkennbar. Wir bezeichnen diese Betrachtungsebene als Makroskala, bestehend aus einer Tonmatrix, welche Makroporen enthält. Die Morphologie dieses Porenraums kann mittels Computertomographie bestimmt werden [Kariem 2017]. Unter Verwendung der nichtkommerziellen Software ImageJ REF werden diese Poren geometrisch als Ellipsoide angenähert, wodurch Raumwinkel, Volumenanteil und Schlankheit (das Verhältnis der Halbachsen der Ellipsoide) jeder einzelnen Pore erfasst werden können.

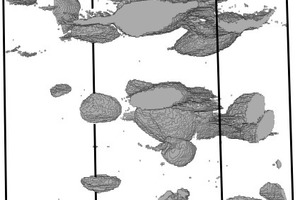

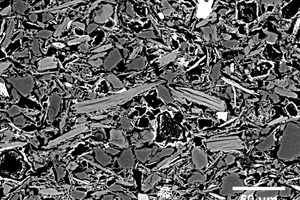

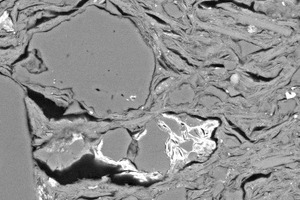

Mesostruktur: Diese beschreibt die makroskopisch als homogen betrachtete Tonmatrix, welche dadurch nun genauer aufgelöst wird (»Abb. 2). Die Kopplung eines Rasterelektronenmikroskops mit einem energiedispersiven Röntgenspektroskop erlaubt eine genaue Bestimmung der vorhandenen Phasen [Kariem 2020b]. Analog zum Vorgang auf der Makroskala werden die einzelnen Phasen mit der Software ImageJ REF als Ellipsoide erfasst. Zusätzlicher Porenraum entsteht hierbei durch Sägespäne und Papierfangstoff (PS).

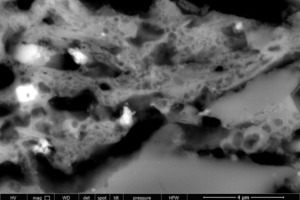

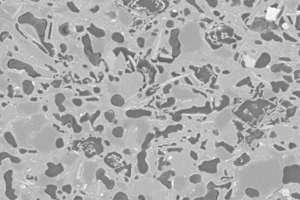

Mikrostruktur: Diese beschreibt die auf der Mesoskala identifizierte Matrix, welche weitere Mikroporen enthält die zwar ansatzweise erkennbar, mit optischen Methoden aber nicht vollständig aufzulösen sind (»Abb. 3). Aus diesem Grund wurden Quecksilberporosimetriemessungen an den Probekörpern durchgeführt, um die Mikroporosität in der Matrix bestimmen zu können. Den identifizierten Poren werden zudem dieselben morphometrischen Eigenschaften zugewiesen wie jenen auf der Mesoebene, da eine optische Erfassung von Raumwinkel und Schlankheit der Poren auf dieser Längenskala nicht möglich sind. Papierfangstoffe induzieren auf dieser Betrachtungsebene zusätzliche Poren.

3.Identifikation der Materialphasen

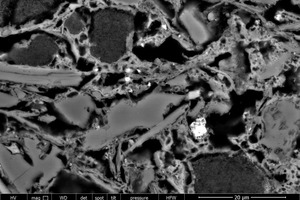

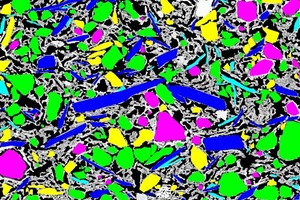

Für die Bestimmung der Materialphasen auf der Mesoebene ist ein mehrstufiges Verfahren erforderlich: in einem ersten Schritt wird die mineralogische Zusammensetzung der Probekörper mittels Röntgenstrukturanalyse (XRD) untersucht. Mit einem Elektronenmikroskop (SEM) lassen sich dann Strukturen auf der betrachteten Längenskala identifizieren. Die Kopplung der Strukturanalyse des SEM mit den Ergebnissen von Energiedispersiven Röntgenspektroskopie (EDX) Messungen ermöglichen dann eine Zuordnung der Strukturen zu den vorab durch die XRD bestimmten Mineralen (»Abb. 4). Dieses Verfahren wurde an Ziegelproben mit unterschiedlicher chemischer Zusammensetzung (Ton HD ist reich an Karbonaten, Ton KV hingegen ist arm an Karbonaten und hat einen hohen Quarzanteil) und Brenntemperatur (gebrannt bei je 880 °C und 1.100 °C) angewandt. Eine Verifizierung der Ergebnisse ist dabei über begleitende Röntgenfluoreszenz Messungen (XRF) sowie eine qualitative Analyse der Entwicklung der Materialphasen mit zunehmender Brenntemperatur möglich. Die Bestimmung der chemischen Zusammensetzung mittels XRF erlaubt zudem in Kombination mit den Ergebnissen der XRD die Bestimmungen der chemischen Zusammensetzung der Tonmatrix und ihrer Entwicklung über die Brenntemperatur.

Des Weiteren dienen die SEM Aufnahmen der Bestimmung der morphometrischen Eigenschaften der Materialphasen. Erfasst werden hierbei die Orientierung, der Volumenanteil sowie die Schlankheit der mittels Ellipsen angenäherten Strukturen.

4. Identifikation der thermischen und mechanischen Eigenschaften der Materialphasen

Der Volumenanteil, die Orientierung und die Schlankheit der Materialphasen sind mittels der beschriebenen Methoden auf jeder identifizierten Längenskala bekannt. Zur Homogenisierung von Materialeigenschaften sind damit noch die physikalischen Eigenschaften (Wärmeleitfähigkeit und Steifigkeit) vonnöten. Die Bestimmung derselben erfolgt mittels Rasterthermomikroskopie (Scanning Thermal Microscopy – SThM) zur Ermittlung der Wärmeleitfähigkeit [Kiefer 2020] sowie mittels Nanoindentation (NI) [Kariem 2020] zur Ermittlung der Steifigkeit.

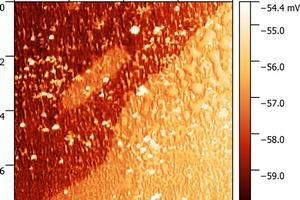

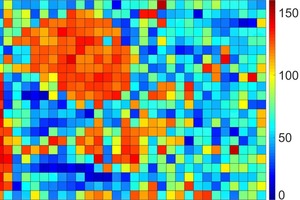

4.1. Bestimmung der Wärmeleitfähigkeit mittels

Rasterthermomikroskopie

Literaturangaben zu den Wärmeleitfähigkeiten der einzelnen Phasen sind nicht anwendbar, da diese je nach exakter chemischer Zusammensetzung und Reinheit des Materials eine sehr hohe Streuung aufweisen. Es ist daher unabdingbar, die Wärmeleitfähigkeiten der Einzelphasen des untersuchten Tons zu bestimmen. Eine Möglichkeit hierzu bildet die Rasterthermomikroskopie, deren Funktionsweise wie folgt umrissen werden kann: Ein V-förmiger Draht mit konstanter Temperatur (typischerweise um 160 °C) wird über die Oberfläche der Probe bewegt, während jene Energie gemessen wird, die notwendig ist, um die Temperatur im Draht konstant zu halten. Diese kann über die Messung des temperaturabhängigen Widerstandes im Draht ermittelt werden. Um quantitativ die Wärmeleitfähigkeit der Probe ermitteln zu können, ist eine Kalibrierung anhand eines vorher festgelegten Standards notwendig, da der Wärmefluss zwischen Probe und Draht von einigen Parametern abhängt (etwa dem Kontaktradius, dem Wärmeverlust durch Konvektion, Nahfeldstrahlung oder die Übertragung von Wärme zwischen Probe und Draht durch einen flüssigen Film [Majumdar 1999]). Um die Wärmeleitfähigkeit zu bestimmen, wurde der folgende Zusammenhang zwischen Wärmeleitfähigkeit und erforderlicher Wärmeenergie herangezogen [Fischer 2005]:

dabei bezeichnet ΔQ den erforderlichen Wärmefluss durch den Draht, A und B stellen Kalibrierparameter dar, und λg die gemittelte Wärmeleitfähigkeit, welche wie folgt gebildet wird:

mit λs als der Wärmeleitfähigkeit der Probe und λg als der Wärmeleitfähigkeit der Spitze des SThM. Die beiden Kalibrierparameter wurden anhand von vier Kalibriermaterialien mit bekannter Wärmeleitfähigkeit (Polymethylmethacrylat, synthetisches Quarzglas, Korund und Kupfer) bestimmt. Alle Proben und Kalibriermaterialien wurden in Epoxidharz gegossen und nach demselben Polierprotokoll geschliffen, um eine gleichbleibende Rauigkeit zu erreichen. Diese wurde mittels AFM gemessen und beträgt zwischen 2 und 20 nm. Laut [Fischer 2005] können verlässliche Messungen für Proben mit einer Rauigkeit der Probekörperoberfläche bis zu 10 nm bei geringen Wärmeleitfähigkeiten (< 20 W/mK) erhalten werden. Nachdem die Spitze des SThM ähnlich einem Rasterkraftmikroskop (AFM) die Morphologie der Oberfläche aufzeichnet, können Messungen mit hoher Rauigkeit identifiziert und von der Auswertung ausgeschlossen werden [Kiefer 2020].

4.2. Bestimmung der Steifigkeit mittels Nanoindentation

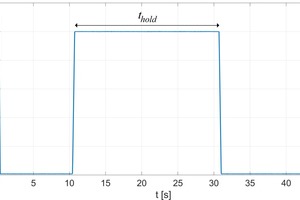

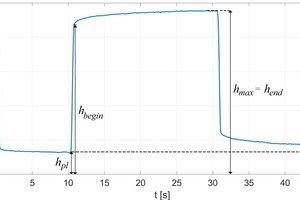

Zur Bestimmung der mechanischen Eigenschaften der Materialphasen wurden umfangreiche Messungen mittels Nanoindentation durchgeführt [Kariem 2020a]. Die Steifigkeit der Materialphasen, zusammen mit den ermittelten morphometrischen Parametern, dient dann als Eingangswert für die Homogenisierung. Durch die Zuordnung von Materialphasen mittels EDX können Nanoindentationsmessungen, die in einem festgelegten Raster erfolgen (auf einer Fläche von 96 μm x 66 μm in einem Abstand von 3 μm), den einzelnen Phasen zugeordnet werden (»Abb. 7). Um eine Bestimmung des elastischen Teils der Materialantwort zu ermöglichen (einzelne Phasen zeigen ein ausgeprägt viskoelastisches Materialverhalten), besteht die Lastkurve aus mehreren Be- und Entlastungsphasen: die erste Be- und Entlastung findet dabei mit der technisch höchstmöglichen Geschwindigkeit bei einer Maximallast von 280 μN statt, um die plastischen Deformationen vorweg zu nehmen. Die nahezu vollständige Entlastung vor der zweiten Be- und Entlastungsphase mit einer Dauer von 10 Sekunden und sehr geringer Last (2 μN) ermöglicht die Rückverformung viskoelastischer Deformationen. Die zweite Belastung von 250 μN wird innerhalb von 0,3 Sekunden aufgebracht, 20 Sekunden gehalten, und innerhalb von 0,3 Sekunden wieder vollständig abgebaut. Die sehr kurze Be- und Entlastungsdauer ist hierbei notwendig, um den Einfluss viskoelastischen Materialverhaltens auf die Materialantwort möglichst gering zu halten. Eine 15-sekündige Phase mit wiederum einer sehr kleinen Last (2 μN) vervollständigt die Lastfunktion (»Abb. 6).

Der Anteil der elastischen Eigenschaften kann aus der Entlastung der zweiten Be- und Entlastungsphase bestimmt werden. Um die Zuordnung zu einzelnen Materialphasen zu ermöglichen und Einflüsse des umliegenden Materials auf die Messung möglichst zu vermeiden, wird hier mit einer sehr geringen Indenttiefe von etwa 50 nm gearbeitet. Dies erfordert, wie die SThM-Messungen, eine sehr geringe Rauigkeit der Probekörperoberfläche. Eine Gesamtanzahl von ca. 8.000 Indents garantiert zudem eine statistisch signifikante Aussage über die Steifigkeit der einzelnen Materialphasen.

5. Mehrskalenmodell zur Homogenisierung der Materialeigenschaften

Das Mehrskalenmodell zur Homogenisierung der physikalischen Eigenschaften des Ziegelscherbens ist in Abbildung 8 dargestellt, die einzelnen RVE entsprechen den in Kapitel 2 identifizierten Betrachtungsebenen. Die Orientierung der einzelnen Materialphasen wird dabei über eine Orientierungsverteilungsfunktion [Ulm 2005] berücksichtigt, sodass die morphometrischen Eigenschaften in ihrer ganzen Komplexität berücksichtigt werden können. Die Homogenisierung über die einzelnen RVE erfolgt dann mittels eines Mori-Tanaka Schemas [Mori 1973], da die einzelnen Materialphasen zumeist von einer Matrix umschlossen sind. Die Mikroebene des vorliegenden Modells bildet dabei eine aus Tonmineralen und amorphen Bestandteilen bestehende Matrix, die mit höherer Brenntemperatur zunehmend vitrifiziert. Darin eingebettet sind Mikroporen mit einem Durchmesser < 0,5 µm. Die nächstgrößere Betrachtungsebene bildet die Mesoskala, auf welcher die mittels SEM-EDX identifizierten Materialphasen sowie Mesoporen von der in Schritt I homogenisierten Matrix eingeschlossen werden. Die homogenisierte Mesoebene wiederum bildet die Matrix auf Makroebene, welche Poren und Risse einschließt.

6. Verifizierung des Mehrskalenmodells

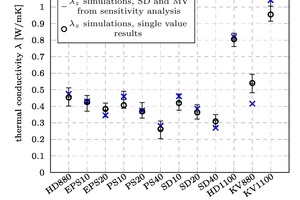

6.1. Bestimmung der Wärmeleitfähigkeit des Ziegelscherbens

Die Wärmeleitfähigkeit des Ziegelscherbens wurde an zwölf unterschiedlichen Probekörpern mittels Wärmestrommessgeräts ermittelt (an den zwei Grundtonen HD/KV, gebrannt bei je 880 °C und 1100 °C, sowie der Probe HD880 mit unterschiedlichen Volumenprozent an Porosierungsmitteln). Hier wurden jeweils Probekörper sukzessive abgeschliffen, um aus den resultierenden Mehrdickenmessungen den Einfluss des Wärmeübergangswiderstandes herausrechnen zu können. Ein Vergleich zwischen den durch das Mehrskalenmodell prognostizierten Werten in Abhängigkeit der ermittelten Varianz der Eingangsparameter mit den Ergebnissen des Wärmestrommessgeräts zeigt eine sehr gute Übereinstimmung (»Abb. 9). Zusätzliche Studien zeigen eine deutliche Abhängigkeit der erhaltenen Wärmeleitfähigkeiten von drei wesentlichen Parametern: der Porosität auf Mikro- und Mesoebene, sowie der Wärmeleitfähigkeit der aus Tonmineralen und amorphen Bestandteilen bestehenden Matrix.

6.2. Bestimmung der Steifigkeit des Ziegelscherbens

Die Steifigkeit des Ziegelscherbens wurde ob der geringen Probekörperabmessungen durch Ultraschallmessungen ermittelt. Diese erfolgt mittels Impulstransmitter, welcher aus einen Impulsempfänger, einem Oszilloskop sowie zwei Ultraschallsignalgebern besteht. Die Signalgeber bzw. Energieumwandler enthalten piezoelektrische Elemente, welche als Impulsgeber das elektrische Signal in ein mechanisches Signal umwandeln, und vice versa im Falle des Impulsempfängers. Anschließend kann aus der gemessenen Zeit, welche die Ultraschallwelle benötigt, um die Probe zu durchdringen, sowie der Dicke des Probekörpers auf die Geschwindigkeit der Welle des Ultraschalls zurückgeschlossen werden:

Für den Fall longitudinaler Wellen ergibt sich dann ein direkter Zusammenhang zwischen der gemessenen Geschwindigkeit der Ultraschallwelle und den Normalkomponenten des Steifigkeitstensors (Theorie ebener Wellen in einem Kontinuum [Carcione 2015]):

Vergleicht man die Ergebnisse der Mehrskalenmodellierung mit den Messergebnissen der Ultraschallmethode, so zeigt sich ebenfalls eine gute Übereinstimmung (»Abb. 10).

7. Zusammenfassung und Ausblick

Mit dem vorgestellten Mehrskalenmodell können erstmals physikalische Eigenschaften des Ziegelscherbens in Abhängigkeit der chemischen und mineralogischen Zusammensetzung sowie zugegebener Porosierungsmittel prognostiziert werden, womit eine zeit- und kosteneffiziente Möglichkeit zur Steigerung der Performance des Ziegels gegeben ist. Zusätzlich erlaubt das Mehrskalenmodell gezielte Studien zur Bewertung einzelner Inputparameter, wie etwa der Wirksamkeit zusätzlichen Porenraums auf unterschiedlichen Betrachtungsskalen. In einem laufenden Forschungsprojekt („Innovative Brick 2“) der Technischen Universität Wien und der Wienerberger AG werden weitere, für die Produktion in der EU charakteristische Tone und Porosierungsmittel, untersucht. Zudem sind erste Ergebnisse hinsichtlich der Erweiterung des Mehrskalenmodells auf die Prognose der Festigkeit vielversprechend.

![»10 Durch Ultraschall bestimmte (x) und durch das Mehrskalenmodell (o) prognostizierte Steifigkeiten [in GPa] in Längs- (links) und Dickenrichtung (rechts) des extrudierten Ziegelscherbens](https://www.zi-online.info/imgs/1/6/5/1/4/7/3/tok_f9ab4f8f70f8fa2b8ce6b84b29522d6b/w300_h200_x438_y400_Abb10a_results_laengs-0ebc08d521e3cfd4.jpeg)