Energieeffizienz – das Gebot der Stunde (Teil 3 von 3)

Die Senkung des Energieverbrauchs ist ein zentrales Problem der Ziegelindustrie in Europa und perspektivisch weltweit. Unmittelbar legen die in den vergangenen Jahren deutlich gestiegenen Energiepreise eine wirtschaftlichere Nutzung nahe. Zukünftig werden steigende CO2-Preise die Energiepreise beeinflussen. In seinem neuen Buch „Optimales Trocknen und Brennen von Ziegeln“ diskutiert Dr.-Ing. Stefan Vogt ausführlich die derzeit möglichen Wege, Energie einzusparen. Einen Auszug daraus stellt der vorliegende Artikel, der in drei Teilen veröffentlicht wird, vor.

Gestaltung von Hocheffizienzöfen

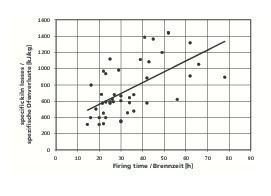

Der Begriff Schnellbrand wird seit 1868 mit der Einführung des Abgasventilators in der Ziegelindustrie verwendet [85]. Die kürzeste Brennzeit wird nur bei vereinzelten Ziegeln erreicht. Und dass auch nur, wenn die äußeren Stoff- und Wärmeübergangsvorgänge durch die Brennhilfsmittel- und Ziegelanordnung sowie die Temperatur-, Strömungs- und Atmosphärenführung im Ofen während der Aufheizung und Abkühlung so gesteuert werden, dass die maximalen zulässigen Spannungen durch Temperaturunterschiede und Diffusionsprozesse bis zur Rissentstehung im Ziegel in allen Ofenzonen gerade noch unterschritten werden. Ähnlich wie bei der Trocknung die Trockenzeit ist auch beim Brennen die erreichte Brennzeit ein direktes Maß für die Effizienz des Ofens. Das heißt, je schneller in einem Ofen ein Ziegelprodukt bei akzeptabler Qualität gebrannt wird, umso geringer wird in der Regel auch sein spezifischer Wärmeenergieverbrauch sein.

Schnellbrandöfen wurden in den 1990er Jahren aufgrund der guten wirtschaftlichen Situation in der Ziegelindustrie im Zuge der Wiedervereinigung in Deutschland mehrfach gebaut und erprobt [73 - 81]. Der Rollenofen konnte sich dabei aufgrund seiner Undichtigkeit und großen Strömungsräume außerhalb der Ziegel mindestens für den Brand von Hintermauerziegeln nicht durchsetzen [83]. Erst durch den Einsatz von Umwälzkreisen zur Durchströmung der senkrecht angeordneten Ziegellochung wurde in ihnen der Brennprozess für Hintermauerziegelmassen mit hohen Anteilen an Porosierungsmitteln beherrschbar [81]. Letztlich haben aber die vorwiegend in Rollenöfen erfolgten Versuche gezeigt, wie schnell vereinzelte Ziegel gebrannt werden können (»Tabelle 7). Alternativ gebaute einlagige Tunnelöfen zum Brand von Dach- und Hintermauerziegeln wiesen trotz guter Brennqualitäten ebenfalls wie die Rollenöfen einen deutlich erhöhten Wärmeenergieverbrauch gegenüber konventionellen Öfen auf (»Bild 23) [54]. Der einlagige Brand lässt zunächst geringe Temperaturdifferenzen erwarten. Jedoch sind um die Ziegel in diesen meistens über ein Hohlpodest seitengefeuerten Öfen große Strömungsräume vorhanden, welche beispielsweise eine intensive Durchströmung von Hintermauerziegeln verhindern. Zur Minderung dieses Umstands wurden im Hohlpodest nachträglich Strömungsschikanen angeordnet. Daneben gestaltet sich in einlagigen Öfen das Gewichtsverhältnis von Ziegelbeladung zu Wagen ungünstig. Im Ergebnis lagen die Ofenverluste meistens deutlich höher und eben nicht niedriger als bei den konventionellen Tunnelöfen.

Vielleicht aufgrund dieser zunächst ernüchternden Ergebnisse gab es längere Zeit kaum neue Entwicklungen bei den Schnellbrandöfen. Dieser Umstand hat sich grundlegend mit der wieder stärker werdenden Diskussion um CO2-Emissionen durch die Verbrennung fossiler Brennstoffe und deren Anteil an der Klimaerwärmung sowie die gestiegenen Energiepreise verändert. Bei genauerer Analyse der Verlustströme konventioneller Tunnelöfen wird eine realistische Einsparung an Brennenergie von bis zu 70 % durch die Weiterentwicklung von Schnellbrandöfen sichtbar. Etwa 40 % an Einsparungen werden durch den Wegfall der schweren Ofenwagen, etwa 20 % durch eine verbesserte Gasdichtheit und 10 % durch den Schnellbrand selbst durch verringerte Isolationsverluste generiert. Der Schnellbrand und die Schnelltrockentechnik in Kombination mit der Nutzung von Wärmepumpen sind damit die Verfahren mit dem größten Energieeinsparpotenzial im Ziegelwerk.

Die Besatzgestaltung hat neben der Ziegelgröße und -lochung sowie der verwendeten Massezusammensetzung einen bedeutenden Einfluss auf die erreichbaren Brennzeiten:

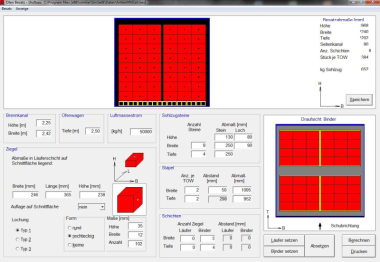

Aufbauend auf den verallgemeinerten Modellansätzen zur Berechnung der Strömungsverteilung und erzwungenen Konvektion an Ziegelbesätzen und der daraus entwickelten Software SimSet [89], welche auch die Gas- und Festkörperstrahlung sowie die Wärmeleitung berücksichtigt, wurden Optimierungsberechnungen an verschiedenen Ziegelbesätzen durchgeführt [83, 86, 90 - 92]. Dabei sind die größten Wärmeübergangskoeffizienten und damit kürzesten Brennzeiten in allen Temperaturbereichen des Ofens immer bei vereinzelten - allseitig um- und, wenn möglich, durchströmten - Ziegeln anzutreffen. Die Notwendigkeit zur Vereinzelung der Ziegel für die Beschleunigung des Brandes wurde bereits von anderen Autoren [69, 72, 74, 82] mitgeteilt.

Die Ziegel dürfen dabei jedoch nicht zu stark aufgelockert, sondern müssen für einen möglichst hohen effektiven Wärmeübergang wesentlich enger als heute üblich angeordnet werden. Bei gelochten Ziegeln sollen die gleichwertigen Durchmesser der Kanäle außerhalb der Ziegel idealerweise den mittleren gleichwertigen Durchmessern der Lochung innerhalb der Ziegel entsprechen. Auch bei allen anderen Ziegelbesätzen müssen die gleichwertigen Durchmesser der Randspalte denen der gewählten Durchmesser zwischen den vereinzelten Ziegeln möglichst gleichen. Andernfalls ergibt sich der bereits bekannte Effekt, dass der weitaus größte Anteil der Gase im Brennkanal durch die Randspalte und nicht mehr durch die Ziegel oder den Besatz selbst strömt.

Die mit der Ofenströmung verbundene erzwungene Konvektion stellte sich bei allen Simulationen zum Brand von Ziegeln in Tunnelöfen als der wichtigste äußere Wärmeübergangsmechanismus dar. Die erzwungene Konvektion ermöglicht in allen Ofenzonen die direkte Steuerbarkeit der Aufheiz- und Abkühlvorgänge durch Variation der Gasmassenströme und -temperaturen.

Im Gegensatz zu gestapelten Ziegeln erwies sich bei vereinzelten Ziegeln die innere Wärmeleitung als so groß, dass nur bei unrealistisch großen Druckverlusten in der Ofenströmung der optimale äußere Wärmeübergangskoeffizient durch erzwungene Konvektion erreicht werden konnte. Die Verwendung von Luft als Wärmeträgermedium sowie die Undichtigkeit der konventionellen Öfen begrenzen die Steigerung des konvektiven Wärmeüberganges zur Erreichung des maximal möglichen effektiven Wärmeübergangskoeffizienten.

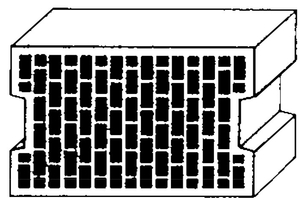

Bei einer verbesserten Ofenabdichtung können die Brennzeiten von Dachziegeln, Klinkern und Hintermauerziegeln gegenüber den heute erreichten Zeiten unter wärmetechnischen Gesichtspunkten um 60 bis 90 % (»Tabelle 7) verkürzt werden. Bei der Umsetzung dieser stark verkürzten Brennzeiten durch Vereinzelung der Ziegel wird der Einsatz von neuartigen auf SiC basierenden Brennhilfsmitteln notwendig, welche wesentlich filigranere und damit leichtere Konstruktionen als heutige Brennhilfsmittel aus Schamotte oder Cordierit zulassen (»Bilder 28 bis 32).

Welche weiteren Erfahrungen und Randbedingungen für die Weiterentwicklung von Schnellbrandöfen von Bedeutung sind, lassen sich aus dem Betrieb konventioneller Tunnelöfen und dessen Unzulänglichkeiten ableiten. Zukünftige Öfen müssen über leichte Transportmechanismen für den Besatz verfügen und weitestgehend gasdicht sein. Die Besätze sollen aus mehreren Lagen bestehen und eine Vereinzelung der Ziegel über Distanzhalter oder leichte Brennkassetten ermöglichen sowie möglichst einen annähernd quadratischen Brennkanalquerschnitt mit minimal nötigen Randspalten anstreben.

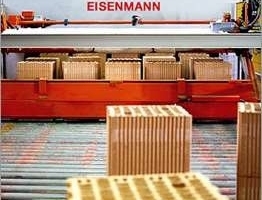

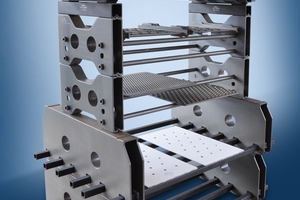

Der Wegfall der Ofenwagen bietet ein großes Potenzial zur Energieeinsparung an Tunnelöfen. Einen Ersatz stellen Entwicklungen dar, welche zur Fortbewegung des Besatzes anstatt der Tunnelofenwagen zwei auf Rädern bewegte Stützen mit einem aufliegenden Querbalken oder einer Rahmenkonstruktion aus SiC verwenden (»Bild 24) [73, 76]. Sogenannte Doppelspuröfen sind bisher nur an einem Standort zur Produktion von Steinzeugrohren realisiert worden [93]. Jedoch sind hier bei hohen Drücken im Ofen virulente Strömungen innerhalb des Transportmechanismus möglich. Eine diese Probleme umgehende spannende Entwicklung sind direkt im Ofenraum untergebrachte keramische Heißlager [87, 88].

Allgemein bekannt ist, dass der Falschlufteinbruch in vielerlei Hinsicht den Ofenbetrieb negativ beeinflusst. Für die effektive Umsetzung des Schnellbrandes von Ziegeln ist wegen der vergleichsweise großen herrschenden Drücke oder Unterdrücke im Ofen ein gasdichter Ofen Grundvoraussetzung. Nun sind die Tunnelöfen in den letzten Jahrzehnten durch die Abdichtung der Ofenwände und Decken mit Folien oder Blechen sowie durch den Wegfall des Begehkanals unterhalb des Ofens bereits bedeutend dichter geworden. Jedoch gibt es immer noch die Schwachstellen in der Ofenabdichtung durch die Wagenstöße und die Sandrinne und die großen freien Querschnitte im Unterwagenbereich. Hier verbessert wiederum der Transportmechanismus des Doppelspurofens oder der Einsatz von keramischen Heißlagern die Situation grundlegend.

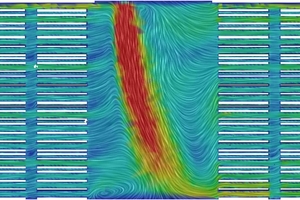

Der allgemeine Trend in der Gestaltung der Brennraumgeometrie von modernen Tunnelöfen tendiert zu niedrigen und breiten Öfen. Dieser Trend berücksichtigt vorrangig die Höhe des Ofens als Haupteinfluss auf den Temperaturausgleich. Der Endpunkt dieser Entwicklung ist der Einsatz von einlagigen Schnellbrandöfen. In der Praxis werden an vergleichsweise breiten Öfen mit einem Breiten-/Höhenverhältnis von größer 2 vor allem in den Ecken Temperaturdefizite festgestellt, welche oft durch spezielle Brenner ausgeglichen werden müssen. Die Strömung bleibt auch in einem rechteckigen Brennkanal aufgrund der Ausbildung der Strömungsprofile vorwiegend kreisförmig strukturiert. Ähnlich wie bei der Rohrströmung in der Mitte des Rohres bildet sich bei einem voll ausgesetzten Brennkanal in der Mitte des Besatzes die größte Strömungsgeschwindigkeit aus [83, 94, 95]. An den Seiten und vor allem in den Ecken des Besatzes werden geringere Strömungsgeschwindigkeiten gemessen (»Bild 25). Je breiter der Brennkanal ist, desto mehr schwächt sich die Strömung zu den Seiten hin ab. Für eine möglichst gleichmäßige Strömungsverteilung ist als Optimum ein quadratischer Brennkanalquerschnitt anzusehen. Jede Abweichung vom quadratischen Querschnitt erfordert zusätzliche Aufwendungen zur Dosierung des lokalen Wärmeeintrags der Brenner.

Die Forderung eines möglichst quadratischen Brennkanalquerschnittes unter strömungstechnischen Gesichtspunkten zieht nahezu zwangsläufig die Notwendigkeit der Besatzgestaltung aus mehreren Lagen Ziegeln im Ofen nach sich. Bei Verwendung von Brennhilfsmitteln zur Vereinzelung der Ziegel spielen Beschränkungen bei den Setzhöhen durch die Auflast der übereinander angeordneten Ziegellagen keine Rolle mehr (»Bilder 29 bis 32). Mehrlagige Öfen weisen mit ihrem quadratischen Brennkanalquerschnitt jedoch noch weitere Vorteile auf. Jede zusätzliche Lage an Ziegeln verringert die notwendige Aufstellfläche des Ofens und damit auch die Investitionskosten. Bei 5 Lagen an Ziegeln betragen gegenüber einem einlagigen Ofen die Kosten für die besonders teuren Ofenwagen- und Deckenkonstruktionen etwa nur noch ein Fünftel. Wandaufbauten sind bedeutend kostengünstiger herzustellen. Zudem verringert sich mit jeder Besatzlage die anteilige Außenfläche der Ofenisolation inklusive der ständig aufgeheizten und wieder abgekühlten Tunnelofenwagen. Die anteilige Außenfläche der Ofenisolation erreicht beim quadratischen Ofenquerschnitt ein Minimum. Tunnelöfen vom Anfang der 60er Jahre des letzten Jahrhunderts weisen nahezu quadratische Brennkanalquerschnitte auf (»Bild 27). Interessanterweise erzielen diese Öfen fallweise überproportional hohe Ofenleistungen und weisen besonders geringe Energieverbräuche auf.

Für den Schnellbrand ist die Vereinzelung der Ziegel von fundamentaler Bedeutung. Die Ziegel müssen dazu möglichst allseitig umströmt – und wenn möglich durchströmt – werden. Dabei müssen die Ziegel jedoch zur Erreichung eines hohen konvektiven Wärmeüberganges relativ eng zueinander angeordnet werden. Die notwendigen Abstände der Ziegel liegen je nach erforderlichem Wärmeübergang zwischen 6 bis 8 mm bei mit der Lochung in Strömungsrichtung ausgerichteten Hinter- und Vormauerziegeln und 9 bis 12 mm bei stehend angeordneten Dachziegeln (»Tabelle 8). Beim Brand von Hintermauerziegeln sollte zur Vereinzelung, wo es möglich ist, das Nut-/Feder-System der Ziegel verwendet werden (»Bild 27). Zur Separierung der verschiedenen Lagen von Hintermauerziegeln eignen sich zudem simple Abstandshalter aus SiC oder Eigenmaterial (»Bild 28). Es können aber auch dafür extra zusätzliche Federn mit extrudiert werden, welche nachträglich abgeschliffen werden.

Dachziegel werden bereits seit Jahrzehnten in H-Kassetten vereinzelt. Jedoch sind die bis heute verwendeten H-Kassetten aus Cordierit schwerer als die darauf liegenden Dachziegel selbst. Wesentlich filigranere Konstruktionen lassen sich mit Brennhilfsmitteln aus hochfestem und dicht gebranntem Siliziumcarbid SiC umsetzen (»Bild 29). Besonders effizient sind dabei Großkassettenlösungen, auf denen eine Reihe von Ziegeln gleichzeitig abgelegt werden können (»Bild 30). Jedoch auch der stehende Brand in Kassetten (»Bilder 31) ist bei einer geringen Erweichung der Ziegel beim Brand denkbar.

Besonders effizient sind Großkassetten, welche jeweils nur 2 Stützen zur Stapelung verwenden. Diese Großkassetten passen mit den Auflagepunkten zum Transport exakt zum Doppelspurofen mit seinen 2 Schubelementen. Ein Beispiel für eine Großkassette für Vormauerziegel/Klinker ist in »Bild 32 aufgeführt. Denkbar sind aber auch Rahmenkonstruktionen aus SiC, welche unterschiedliche Etagenabstände bei wechselnden Produkthöhen ermöglichen. Das Verhältnis von Kassetten- zu Besatzgewicht liegt dabei zwischen 0,15 bis 0,25 : 1.

Im Ringofen wurde der gesamte Brennkanal nach dem Motto „Außen dicht und innen licht“ ohne Randspalte ausgesetzt (»Bild 26). Mit Einführung des Tunnelofens musste wegen der Bewegung des Besatzes durch den Brennkanal jedoch ein Randspalt gelassen werden. Dadurch strömen bei den üblichen Randspalten von 10 cm und mehr oft über 90 % der Gase im Tunnelofen ohne intensiven Kontakt am Besatz vorbei [83, 96]. Man kann den Randspalt als ein Grundübel des Tunnelofens bezeichnen. Bei dem Versuch, Hintermauerziegel im Rollenofen oder einlagigen Schnellbrandöfen zu brennen, vergrößert sich die Randgängigkeit der Ofenströmung nochmals drastisch. Durch die Lochung der Ziegel strömt im Rollenofen und Einlagenofen ohne besondere Maßnahmen wie zusätzliche Umwälzkreise [81] nur ein Anteil von etwa 1 bis 2 % der gesamten Gasströmung des Brennkanales. Ziel für die Einführung des Schnellbrandes müssen Randspalte von maximal 3 bis 5 cm sein. Zur Einhaltung eines geringen Deckenspaltes können bei stapelbaren Brennhilfsmitteln die Setzhöhen bei Produktwechseln durch zwischen den Kassetten angebrachte Abstandshalter variiert werden (»Bild 31) oder aber Strömungsschikanen verwendet werden.

Von Bränden vorwiegend in Rollenöfen liegen bereits eine Reihe von erreichten Brennzeiten für vereinzelte Ziegelprodukte vor (»Tabelle 7) [66 - 79]. Demnach lassen sich verschiedene Formate von Dach- und Hintermauerziegeln sowie Vormauerziegeln/Klinkern durchgängig in 2,5 bis 8,0 h brennen. Jedoch wurden dabei einige Ziegelformate und Massen speziell auf die Bedingungen des Schnellbrandes angepasst. Wegen der Vielzahl möglicher Rohstoffzusammensetzungen werden für die im Weiteren vorgenommenen wärmetechnischen Berechnungen folgende möglichen Brennzeiten angenommen:

Dachziegel 4 h

Hintermauerziegel 4 h

Klinker 8 h

Aufbauend auf diesen Erkenntnissen und den angenommenen produktabhängigen Brennzeiten werden im Folgenden die Randbedingungen für die Dimensionierung von hocheffizienten Schnellbrandöfen erläutert. Es wird gezeigt, dass, unter Annahme von heute gebräuchlichen Werksleistungen, Schnellbrandöfen selbst bei geringen Brennkanalbreiten um 2,5 m und Brennkanalhöhen zwischen 0,9 und 1,8 m nur eine Länge von etwa 40 m aufweisen. Übliche Produktionsleistungen neuer in Betrieb genommener Fertigungslinien sind derzeit in Europa für:

Hintermauerziegel 500 t/d (110 Mio. NF/a)

Vormauerziegel/Klinker 270 t/d (30 Mio. NF/a)

Dachziegel 300 t/d (30 Mio. Stk./a)

Eine der ersten Aufgaben bei der Dimensionierung von Öfen ist die Festlegung des Brennkanalquerschnittes in Abhängigkeit von den Produktdimensionen und Brennhilfsmitteln. Dabei wird in der jeweiligen Ausrichtungsdimension ein Vielfaches der jeweiligen Ziegellängen gesucht, welches möglichst ähnliche Gesamtlängen für alle Formate ergibt. Durch Variation der Etagenanzahl und Anzahl der Ziegel je Etage lassen sich nahezu alle in Europa und den USA gebräuchlichen Ziegelformate in Brennkanälen mit ähnlichen Abmaßen brennen. Dies ist insbesondere für zukünftige Schnellbrandöfen wichtig, da in diesen trotz der notwendigen geringen Abstände zwischen den Ziegeln möglichst eine vielfältige Produktauswahl hergestellt werden soll. Verwendet werden im Weiteren folgende Brennkanalquerschnitte für die verschiedenen Produkttypen zunächst ohne Berücksichtigung des Platzbedarfs für die Brennhilfsmittel:

Hintermauerziegel HxB 1,73x2,62 m

Vormauerziegel/Klinker HxB 1,58x2,48 m

Dachziegel HxB 0,90x2,52 m

Mit diesen Leistungsdaten, den festgelegten Brennzeiten und den angenommenen Brennkanalquerschnitten bewegen sich die Brennkanallängen für die in »Tabelle 8 dargestellte Produkt- und Besatzauswahl zwischen 39 und 41 m. Im Vergleich mit den heute üblichen Ofenabmessungen erlaubt der Schnellbrand von Ziegeln äußerst kompakte Ofenkonstruktionen (»Bild 33). Exemplarisch werden in »Tabelle 8 für die drei verschiedenen Ziegelprodukte die weiteren Basisdaten für die Ofendimensionierung und Besatzgestaltung zusammengestellt. Berücksichtigt wurden Brenngassen mit einer ungewöhnlich großen Ausdehnung von 60 cm. Diese wurde gewählt, weil aufgrund der größeren Strömungsgeschwindigkeiten im Brennkanal von Schnellbrandöfen selbst bei der Verwendung von Hochgeschwindigkeitsbrennern die Flammen stärker ausgelenkt werden (»Bild 34). Bei der elektrischen Beheizung der Hocheffizienzöfen werden ebenfalls größere Brenngassen zum Wärmeeintrag über seitlich angeordnete Heizstäbe oder Flächenheizelemente benötigt [97].

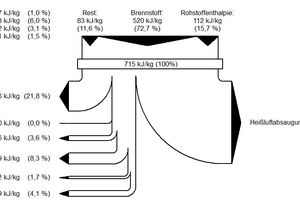

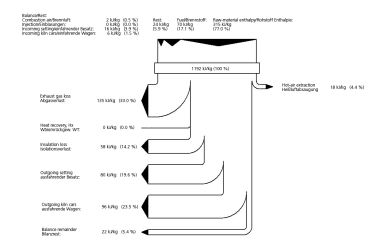

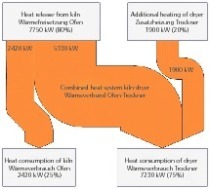

Ein wesentliches Argument für die Anwendung des Schnellbrandes und die damit verbundene Änderung der Ofenkonstruktion ist dessen höhere Wirtschaftlichkeit gegenüber konventionellen Brennverfahren. Im Weiteren werden exemplarisch die Energieverbräuche eines Hintermauerziegelofens konventioneller Bauart mit einem Hocheffizienzofen verglichen. In [86] wurden mit dem Preisstand des Jahres 2017 auch Berechnungen zum Vergleich der Investitions- und Betriebskosten eines konventionellen und eines Hocheffizienzofens zum Brand von Hintermauerziegeln vorgestellt. Aufgrund der Gasdichtheit der Öfen, der fehlenden Ofenwagen und der geringeren Baugröße der Ofenhülle sind Senkungen im Wärmeenergieverbrauch durch die Verringerung der Abgasverluste und der Ausblasungen, der notwendigen Kühlwärmeabsaugung, der Verluste durch die Wagen sowie der Isolationsverluste zu erwarten. In »Bild 35 ist zur Dokumentation des derzeitigen technischen Standes ein SANKEY-Diagramm mit den gemittelten Energiebilanzwerten von 44 konventionellen Hintermauerziegelöfen aufgeführt. Damit wird die Bewertung der Verbesserungspotentiale durch den Schnellbrand auf eine breite Datenbasis gestellt. Die detaillierten Energiebilanzen wurden nach der in [98] geschilderten Methodik an einer Reihe von Öfen aus europäischen Ländern erstellt. Die Baujahre der Öfen gehen dabei von 1957 bis 2001. Die untersuchten Öfen [86] verfügen über ein Leistungsspektrum von 56,5 bis 763,0 t/d (im Mittel 181,0 t/d) bei Brennzeiten von 14,5 bis 78,0 h (im Mittel 34,1 h). Die spezifischen Brennstoffverbräuche bewegen sich zwischen 802 und 2625 kJ/kg Brenngut (im Mittel 1424 kJ/kg) und die spezifischen Kühlwärmeabgaben zwischen 79 und 1549 kJ/kg Brenngut (im Mittel 741 kJ/kg). Die Rohstoffenthalpien reichten vom Bereich der wärmeverbrauchenden Reaktionen bis zum Bereich der wärmeabgebenden Reaktionen (-405 bis 930 kJ/kg, im Mittel 112 kJ/kg).

Die konventionellen Öfen haben bei einer mittleren Ofenleistung von 181 t/d eine Aufstellfläche von 432,2 m2 (L x B 84,25 x 5,13 m). Dies entspricht einer relativen Aufstellfläche von 2,39 m2 pro Tonne Tagesleistung. Beim Schnellbrandofen beträgt die relative Aufstellfläche bei der angenommenen Ofenleistung von 500 t/d nur 0,36 m2 pro Tonne Tagesleistung. Die relative Aufstellfläche ist damit 85 % kleiner als die mittlere Aufstellfläche der konventionellen Öfen, wenn diese auf die Tagesleistung von 500 t extrapoliert wird (»Bild 33). Mit der vergleichsweise geringeren Kühlwärmeabgabe von 433 kJ/kg Brenngut und den anderen Einsparungen des Hocheffizienzofens, verringert sich der Energieverbrauch insgesamt auf 715 kJ/kg Brenngut. Der Schnellbrandofen verbraucht dann 57 % weniger Energie als der konventionelle Ofenbestand. Die letztlich entscheidenden Ofenverluste haben sich sogar von im Mittel 922 kJ/kg Brenngut auf 282 kJ/kg und damit um 69 % verringert. In »Bild 36 ist das SANKEY-Diagramm der Energiebilanz für den Hocheffizienzofen in diesem Fall dargestellt. »Bild 36 ist insofern von besonderer Bedeutung, weil es die Energiebilanz für den nahezu energie-optimalen industriellen Prozess der Ziegelherstellung mit einem Schnelltrockner mit Wärmepumpen, der neben den Wärmepumpen nur noch von der Kühlwärme des Ofens versorgt wird und einem Hocheffizienzofen zeigt. Es verdeutlicht aber auch, welches große Potenzial zur Energieeinsparung in Ziegelwerken noch vorhanden ist.

Durch die große Volatilität der Preise für die Energieversorgung der Ziegelwerke ist eine genaue Analyse der positiven Effekte durch den Einsatz von Hocheffizienzöfen kaum möglich. Zudem findet eine zunehmende Abkehr von fossilen Brennstoffen hin zu teureren erneuerbaren Energien (Strom, Biogas, Wasserstoff) statt. Ob es eine breite Streuung in der Anwendung erneuerbarer Brennstoffe geben wird oder der Strom aus erneuerbaren Quellen die Dominanz des Erdgases ablösen wird, ist noch unklar. Mit Strom betriebene Öfen sind vor allem in der Anschaffung wesentlich teurer als herkömmliche Tunnelöfen mit Gasfeuerung. Dagegen ist Strom deutlich günstiger als Wasserstoff. In [86] wurde mit dem Preisstand des Jahres 2017 ein Vergleich der Investitions- und Betriebskosten eines jeweils mit Erdgas betriebenen konventionellen und eines Hocheffizienzofens zum Brand von Hintermauerziegeln vorgenommen. Dabei wurde der Hintermauerziegelofen mit einer Tagesleistung von 500 Tonnen sowie ein Gaspreis von 3,0 Cent/kWh und ein Strompreis von 10 Cent/kWh zugrunde gelegt. Dabei wurden folgende allgemeingültige Feststellungen gemacht:

Die kompaktere Bauform des Hocheffizienzofens führt zu einer um etwa 40 % niedrigeren Investitionssumme gegenüber dem konventionellen Ofen. Zudem lässt sich der Ofen aus vorgefertigten Modulen mit Stahlmantel aufbauen. Dies bedeutet gegenüber den normalerweise in traditioneller Weise gemauerten Tunnelöfen, welche eine Bauzeit von mehreren Monaten benötigen, einen deutlichen Zeitgewinn bei der Montage im Werk. Die Bauzeit der Schnellbrandöfen beansprucht so nur wenige Wochen. Zudem werden keine besonderen Fundamente wie bei einem konventionellen Tunnelofen benötigt.

Den größten Anteil an den Betriebskosten des Ofens nehmen die Brennstoffkosten ein. Die durchschnittliche Einsatzdauer eines Tunnelofens liegt bei etwa 30 Jahren. Ein konventioneller Ofen verbraucht durch seine Verluste während seiner Betriebsdauer dabei etwa den 15-fachen Wert an Energiekosten gegenüber den Investitionskosten des Ofens. Allein aus dieser Betrachtung lässt sich ableiten, dass gesamtheitlich betrachtet der Senkung der Betriebskosten gegenüber den Investitionskosten die Priorität zukommt.

Das Verhältnis der Brennstoffkosten zu den Kosten für die Elektroenergie der am Ofen installierten Ventilatoren liegt bei etwa 10:1. Dieses Verhältnis verdeutlicht, dass es in thermischen Prozessen oft sinnvoll ist, höhere elektrische Leistungen für die Verbesserung des Wärmeüberganges einzusetzen, um den Einsatz von Wärmeenergie zu senken.

Zusammenfassung

Einleitend wird anhand der Energieverbrauchssituation in Deutschland aufgezeigt, welche Auswirkungen die geplanten Maßnahmen der Energiewende der Bundesregierung auf die zukünftigen Energiepreise haben. Vermutlich wird Energie nie wieder so billig werden wie noch vor 4 Jahren. Dies führt zur Notwendigkeit, vor allem die Energieverbräuche der Trocken- und Ofenprozesse effizienter zu gestalten. Bei der zukünftigen Anwendung von erneuerbaren Energien im Ziegelwerk ist eine Frage, welche der Energien den derzeitigen Erdgaseinsatz ablösen können. Dabei hat der Einsatz von regenerativem Strom den Vorzug, dass dieser schon heute verfügbar ist und zudem immer preiswerter als in Deutschland erzeugter grüner Wasserstoff sein wird. Aber auch die Nutzung von anderen nachhaltigen Brennstoffen, wie Bio- und Deponiegas, Biomethan oder Holzgas kann einen stärkeren Anteil als bisher einnehmen.

Bei der weiteren Effektivitätssteigerung der Trocken- und Brennprozesse spielen die bisher gewonnenen Erfahrungen mit Schnelltrocknern und Schnellbrandöfen eine wichtige Rolle. In diesen Verfahren wird vor allem die Strömung derart optimiert, dass in den Anlagen der maximal sinnvolle Stoff- und Wärmeübergang bei guter Produktqualität erreicht wird. Der bisher erreichte Stand bei der Schnelltrocknung und dem Schnellbrand kann jedoch noch weiter vorangetrieben werden. Bei konsequenter Ausnutzung der Strömungsgesetze und dem Einsatz von Wärmepumpen an den Trocknern lässt sich der Energieverbrauch gegenüber den konventionellen Ziegelwerken nochmals um 40 bis 70 % senken. Zukünftige Öfen müssen über leichte Transportmechanismen für den Besatz verfügen und weitestgehend gasdicht sein. Für eine hohe Effizienz sollen die Besätze aus mehreren Lagen bestehen und eine Vereinzelung der Ziegel über Distanzhalter oder leichte Brennkassetten ermöglichen. Diese neue Art von Hocheffizienztrocknern und Hocheffizienzöfen führt zu sehr kleinen Bauweisen, welche zudem kompaktere Werkslayouts ermöglichen. Dieser Vorteil führt neben den bedeutenden Einsparungen an Energiekosten auch zur Senkung der Investitionskosten und Bauzeiten.

[90] Vogt, S.; Beckmann, M.: Druckverlust und Strömungsverteilung an Ziegelbesätzen, Ziegelindustrie International 61(2008) H. 8, S. 20-31

[91] Vogt, S.; Beckmann, M.: Konvektiver Wärmeübergang an Ziegelbesätzen, Ziegelindustrie International 61(2008) H. 9, S. 34-48

[92] Vogt, S.; Beckmann, M.: Optimierung von Ziegelbesätzen, Ziegelindustrie International 62(2009) H. 6-7, S. 39-53

[93] Fischer, M.: Möglichkeiten und Grenzen der Energieeinsparung, cfi/Ber. DKG 86(2009) H. 2, S. 14-18

[94] Pels Leusden, C.O.: Untersuchungen zur Vergleichmäßigung der Strömung in Ziegelöfen, Die Ziegelindustrie 14(1962) H.4, S. 110–113 u. H.5, S. 143-145

[95] Hoyer, L.: Beitrag zur wärmetechnischen Dimensionierung von Großraum-Tunnelöfen mit Ziegelbesatz, Diss. TH Magdeburg 1976

[96] Jeschar, R.; Schröder, U.; Bredehöft, R.: Einfluß des Randspaltes auf die Strömungsverteilung im Tunnelofen, Ber. der DKG 49(1972) H. 8, S. 253–257 und H. 10, S. 339-341

[97] Schieder, Manuel et al.: Numerical Simulation of a novel electrical heated Brick Firing Kiln, Paper 430, ECOS 2024 Rhodes Greece

[98] Vogt, S.: Zur Erstellung von Energiebilanzen in Ziegelwerken, Ziegelindustrie International 64(2012),

Teil 1: H. 9, S.12-27

Teil 2: H. 10, S. 22-29

Teil 3: H. 11, S. 41-47

![»Bild 24: Doppelspurofen für Dachziegel mit SiC-Querbalken [76] (Studie CERIC)](https://www.zi-online.info/imgs/2/1/9/9/1/2/7/tok_447f2edc575cd7dea2ed685275ca9e53/w300_h200_x496_y301_Bild_25-6d68f1b95ae51841.jpeg)

![»Bild 25: Im Strömungskanal außer- und innerhalb an einem Gitterbesatzmodell gemessene Strömungsgeschwindigkeiten nach HOYER [95]](https://www.zi-online.info/imgs/2/1/9/9/1/2/7/tok_41406c1c843f64bc89cdc0297f82c271/w300_h200_x600_y420_Bild_26-e8437ca95ebfae10.jpeg)

![»Bild 35: SANKEY-Diagramm der Mittelwerte der Energiebilanzen von 44 untersuchten Tunnelöfen zur Hintermauerziegelherstellung [86]](https://www.zi-online.info/imgs/2/1/9/9/1/2/7/tok_44f8a3edfbd5a47ca1aeb9b170394385/w300_h200_x542_y307_Bild_36-50ee49d2549f685a.jpeg)