Umwälzende Neuerungen bei Jacobi-Walther Dachziegel dank Keratek

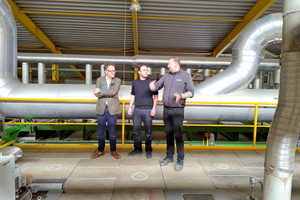

Das Familienunternehmen Jacobi-Walther Dachziegel besteht seit rund 160 Jahren. Mit dem 200jährigen Jubiläum als Richtpunkt der Unternehmensaktivitäten laufen beständig Maßnahmen, die Produktionseffizienz zu verbessern. Der Tunnelofen als eine der energie- und CO2-intensivsten Anlagen ist ein wichtiger Ansatzpunkt. Allerdings reagiert ein Tunnelofen auf jegliche Veränderung. Umbauten und Nachrüstungen sind, besonders beim Produkt Dachkeramik, alles andere als trivial. Deshalb sehen Dominic Jung, Geschäftsführer Jacobi-Walther Dachziegel, Martin John, leitender Angestellter, und Christian Gäbelein, Geschäftsführer der Keratek, den reibungslosen Einbau und Betrieb von insgesamt 15 Turboblock 800-Umwälzern in drei Tunnelöfen im Werk Bilshausen als großen Erfolg.

Familienunternehmen mit über 160 Jahren Geschichte

Die Jacobi Tonwerke GmbH ist ein in sechster Generation geführtes Familienunternehmen. Gegründet 1860 von Joseph Jacobi in Duderstadt, wurde 1919 in Bilshausen ein zweiter Standort eröffnet, der seit 1946 Hauptstandort ist. Gelegen an der früheren innerdeutschen Grenze, führte der Bauboom nach der Wiedervereinigung zu einem massiven Ausbau der Produktionskapazitäten. Von 1992 bis 2000 kamen vier Werke neu hinzu und die Jahresleistung stieg von fünfzehn Millionen auf fünfzig Millionen Pressdachziegel. 2005 wurde die 1878 in Langenzenn gegründete Ziegelei-Firma Walther gekauft. Nach eigenen Angaben ist Jacobi Tonwerke einer der größten Mittelständler der deutschen Dachziegelbranche mit einem Marktanteil von etwa zehn Prozent. Insgesamt 440 Mitarbeiter fertigen heute ausschließlich Dachziegel.

Vision „200 Jahre Jacobi Walther Dachziegel“

Das übergeordnete Ziel des Unternehmens benennt Dominic Jung als Vision „200 Jahre Jacobi Walther Dachziegel“. Als Familienunternehmen blicke man auf Kontinuität im Geschäftsbetrieb und zuverlässige Zukunftsaussichten. Das beinhaltet unweigerlich auch, das Unternehmen bis zum Jubiläum komplett zu dekarbonisieren. Um diesen Prozess voranzubringen, arbeitet das Unternehmen an schrittweisen Verbesserungen der Betriebsabläufe und -anlagen, wie an der Verringerung klima- und umweltschädlicher Emissionen, Energieverbräuche sowie -kosten.

Als ein Beispiel dafür nennt Dominic Jung das 2016 in Betrieb genommene Blockheizkraftwerk, mit dem ein Teil des Strombedarfs des Werks selbstständig gedeckt wird. Ein zweites Beispiel ist eine vor Kurzem aufgetragene Ofeninnenbeschichtung, die einen Teil der durch die Ofenwände nach außen strömenden Wärme ins Ofeninnere reflektiert.

Ein zentraler Baustein der konstanten Betriebsoptimierung, betont Dominic Jung, ist eine möglichst effiziente und kleinteilige, digitale Überwachung der Prozesse und Verbräuche. Seit fast zehn Jahren läuft in den beiden Werksstandorten Bilshausen und Langenzenn die Digitalisierung der Betriebs- und Verbrauchsdatenerfassung und -auswertung. 2015 wurden die ersten Gas- und Stromzähler mit netzwerkfähigen Datenloggern ausgestattet, um die Verbräuche automatisch auslesen und die Werte zentral erfassen zu können. Inzwischen sind, berichtet Martin John, rund 40 Logger installiert. Weitere werden eingebaut, wo immer Um- oder Neubauten passieren. Der Keramikmeister mit einer Leidenschaft für Mikroelektronik hat die Digitalisierung der Datenerfassung maßgeblich vorangetrieben. Heute wird der Gasverbrauch zu 99 Prozent im Viertelstundentakt erfasst. Bei den Stromzählern ist man noch nicht ganz so weit.

Neben dem Zählernetz ist auch ein Anlagennetz installiert worden, um die Leistung der Betriebsanlagen zu überwachen und Wartung und Austausch zu optimieren. Derzeit läuft die allmähliche und soweit mögliche Anbindung der Anlagen noch. Das ist nicht immer einfach, betont Martin John, weil die Anlagen sehr heterogen sind: von Originalstücken aus den 30er Jahren bis zu modernen digitalisierten Anlagen gebe es alles.

Von einer vernetzten Presse an einem Ofen kommen automatisch Betriebswerte wie Pressungen pro Minute und Stromaufnahme. Diese Daten können über ein Dashboard zentral ausgelesen werden. Das Blockheizkraftwerk ist ebenfalls schon vernetzt und nimmt in Abhängigkeit von der Menge an genutztem Netzstrom den Betrieb automatisch auf. Insbesondere in der letzten Zeit mit schwankenden Produktionsmengen und Auslastungen habe sich die Überwachung mit Feinaufzeichnung sehr bewährt, so Martin John, um Unregelmäßigkeiten und Verbrauchsspitzen zu bemerken.

Entscheidung für Umwälzer von Keratek

Im Zuge des Ausbaus der Datenerfassung und datengestützten Betriebsoptimierung habe Dominic Jung häufiger an den Einbau von Umwälzern in den Öfen gedacht. Er kannte diese Geräte aus einer früheren Tätigkeit in einem Hintermauerziegelwerk, wo er sie im Ofen einbauen ließ. Unter anderem sorgten die dort installierten Umwälzer für eine Qualitätsverbesserung. Auch wirkt die Umwälzung wie eine virtuelle Ofenverlängerung.

Er habe aber lange Zeit gezögert, Umwälzer in einen Dachkeramikofen einzubauen. Es gab zu dem Zeitpunkt kaum Erfahrungen, welche Effekte diese Geräte auf den Ofen und das Produkt Dachziegel haben können. Schließlich hatte er auch Zweifel, ob die damals verfügbaren Materialien die Prozesstemperaturen aushalten.

Den Ausschlag, die Umwälzer endlich doch einzubauen, haben die Expertise der Keratek GmbH beim Einbau und die Eigenschaften des Turboblock 800 gegeben. Die kompakten Geräte ließen sich ohne großen Aufwand in die Ofendecke integrieren.

Im Vorfeld haben die Beteiligten von Jacobi-Walter ausführlich und auf der Grundlage von Betriebsdaten sowie Ofen- und Trocknerkurven über diesen Schritt diskutiert, sowohl intern als auch mit Christian Gäbelein und Wolf Reschke von Keratek. Dominic Jung nennt solche Prozesse „immer ein Ringen um eine gute Lösung“. Dabei ist es sehr hilfreich, wenn die Sparrings-Partner von außen kommen, nicht betriebsblind sind und umfassende Erfahrungen in verschiedenen Betrieben mit verschiedenen Anlagen gesammelt haben, hebt der Geschäftsführer der der Jacobi Tonwerke von Jacobi-Walther Dachziegel hervor.

Christian Gäbelein ergänzt, dass er mit allen Kunden auf der Grundlage ausführlicher Messungen, entweder durch den Kunden oder durch Keratek vorgenommen, den besten Ansatzpunkt für Optimierungen analytisch erörtert. Die leitende Frage, so Gäbelein, ist immer: „Wo haben wir den größtmöglichen Effekt?“ Das unterscheidet sich von Werk zu Werk und von Ofen zu Ofen. Eine genaue Vorhersage des Effizienzgewinns lasse sich deshalb nie treffen, betont er. Ein wichtiger und häufig wenig beachteter Aspekt dieser Betrachtung sei außerdem die Nachsorge, also nachträgliche Messungen und Anpassungen.

Risiken des Einbaus der Umwälzer

Auch für den Keratek-Geschäftsführer war es nicht vollständig vorherzusehen, wie der Dachkeramikofen auf den Einsatz der Umwälzer reagiert. Darüber hinaus fehlten auch Erfahrungen, ob und wie die Flügelräder der Umwälzer auf die besondere Atmosphäre eines Ofens, in dem Engoben und Glasuren gebrannt werden, reagieren. Denn die Glasuren verdampfen und können auf kälteren Oberflächen kondensieren und wieder fest werden. Im Effekt könnte es so zu ungewollten und sozusagen unkontrollierten Ablagerungen an den Flügeln kommen. In der Folge können Unwuchten auftreten, die den Energieverbrauch und den Verschleiß erhöhen.

Genau wegen solcher Unwägbarkeiten, betont Christian Gäbelein spielt die Risikobetrachtung im Vorfeld immer eine besondere Rolle. In einem komplexen System müsse man damit rechnen, dass sich unerwartete Effekte einstellen. Das macht für ihn auch zu einem großen Teil den Reiz der Arbeit bei Keratek aus: „Das ist kein langweiliges Geschäft“.

In der Folge der Risikoanalyse fiel dann die Entscheidung, gleich für alle drei Hauptöfen in Bilshausen je fünf Umwälzer zu ordern und einzubauen.

Die Projektierung hat, erinnert sich Dominic Jung, in 2019 angefangen und die Umsetzung ist 2022 erfolgt.

Einbau der Umwälzer

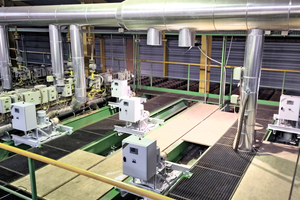

Der Einbau habe weitgehend reibungslos funktioniert. Inzwischen sind, berichtet Martin John, in den drei Hauptöfen je fünf Umwälzer im Aufheizbereich im höheren Temperaturbereich, zwischen 600 und 800 Grad Celsius, integriert. Durch die Umwälzer wurde ein Teil der Brenner überflüssig. Dank der digitalen Datenerfassung war zu sehen, dass viele Brennzonen nur unter halber Belastung gelaufen sind. Dementsprechend ist viel Luft, die aufgeheizt werden musste, dazugekommen. Deshalb wurde von den 14 bis 15 Brennern pro Brennzone und insgesamt ungefähr 180 Brennern am Ofen rund die Hälfte entfernt. Die verbliebene Hälfte der Brenner läuft jetzt unter höherer Last für ein insgesamt besseres und effizienteres Verbrennungsluftverhältnis.

Ein weiterer Vorteil der Umwälzer besteht darin, hebt Martin John hervor, dass sie heiße Luft aus der Hauptbrennzone, die unter der Ofendecke entlangströmt, einsammeln und wieder in den Besatz zurückführen. Auch reduzieren die Umwälzer den von den HG-Brennern benötigten, aufzuwärmenden Luftüberschuss und sparen so Energie.

Die Ergebnisse habe man, so Dominic Jung mit den Daten aus den Loggern auch genau verifizieren können: „Die Einsparung liegt im spürbaren zweistelligen Prozentbereich“.

Relativ rasch hat sich auch herausgestellt, dass Glasuröfen und ihre besondere Atmosphäre für die Ventilatoren kein Problem darstellen.

Anpassungstests am Ofen

Mit den größten Aufwand bereitete nach dem Einbau das Kennenlernen des veränderten Brennaggregats. Denn jede Änderung der Energie- oder Luftströme in einem Tunnelofen beeinflußt die bestehenden Regelungsschemata, erläutert Dominic Jung. Die neuen Parameter müssen die Ofenbetreiber durch Testen herausfinden. Gerade für Dachziegel ist dies wichtig, denn das Produkt soll mit derselben Farbe und Schwindung wie vor dem Umbau den Ofen verlassen.

Die Prüfung, ob die Änderungen am Ofen Auswirkungen auf die Qualität des Produkts haben, erfolgte, wie bei Jacobi-Walther immer, iterativ. Im ersten Versuch wurden die Werte für zwei Stunden Dauer geändert und die Effekte auf das Produkt geprüft. Im Erfolgsfall verlängern sich die Testintervalle bis zu mehreren Tagen Dauer. Dominic Jung betont, aufgrund dieses Vorgehens braucht eine relevante Änderung an der Betriebsführung des Ofens durchaus mehrere Wochen bis zu einem halben Jahr, bis man mit den Effekten zufrieden ist.

Dieser Ansatz sei zwar langwierig, aber angesichts der involvierten Kosten fast alternativlos, gibt Christian Gäbelein zu Bedenken. Denn der Wert der Ware im Ofen ist erheblich und Dachziegel ein Produkt, dass in seinen Eigenschaften wenig bis keine Toleranzen kennt. Kommt es durch Ofenänderungen zu Kühlrissen, Farbabweichungen zwischen Ziegeln oder Farbunterschiede auf dem Ziegel zwischen oben und unten, ist das Produkt nur schlecht, wenn überhaupt verkäuflich.

Einschätzung und Ausblick

Der Einsatz der Umwälzer hat, zieht Dominic Jung das Fazit, die Erwartungen übertroffen. Gerade angesichts der Empfindlichkeit des Produkts, das Konstanz in allen Dimensionen verlangt. Der nächste Schritt geht, ergänzt Martin John, in Richtung optimierter Überwachung. An einem Ofen werden an den Ventilatoren Schwingungs-Sensoren nachgerüstet, um die Lager und andere mechanische Teile automatisch zu überwachen und im Defektfall rechtzeitig Warnung zu geben. Wenn das System sich bewährt, will er es auf die anderen Öfen übertragen.

Auch mit dem Ergebnis der schrittweisen Optimierungen ist Dominic Jung zufrieden. Von 2016 bis Juni 2024 sei es gelungen, den Gasverbrauch um ein gutes Viertel zu senken bzw. die Effizienz der gasverbrauchenden Prozesse um ein gutes Viertel zu verbessern. Der nächste Schritt ist hier auch schon geplant, nämlich alle Volumen- und Energieströme zum Ofen online zu erfassen.

Gäbelein ist mit dem Projekt ebenfalls zufrieden. Mit einem Augenzwinkern kommentiert er den Effizienzgewinn: „Bisher hat noch kein Kunde mehr verbraucht als vorher. Die meisten Kunden kommen auch wieder.“ Befragt nach weiteren Projekten antwortet er, dass er neben Betriebsoptimierungen bei Kunden aktuell auch eine eigene Sache verfolge. Er sucht für die Keratek einen Ingenieur oder Techniker, der oder die ihn bei der Arbeit langfristig unterstützen und Verantwortung übernehmen kann.