Optimierung der Aufheizzone im Tunnelofen

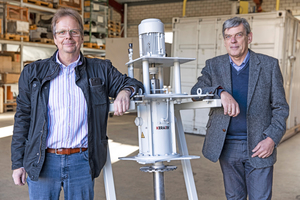

Das Umbauprojekt im Ziegelwerk Bellenberg Wiest hat eine Geschichte, die ihren Anfang vor mehr als zehn Jahren nahm. Das Werk ist seit vielen Jahren Keratek-Kunde, „wobei mit Werk ja immer die beteiligten Personen gemeint sind“, sagt Keratek-Geschäftsführer Christian Gäbelein. Im Jahr 2011 erarbeiteten sein Vorgänger, Karl-Heinz Brakemeier, und der damalige Bellenberg-Geschäftsführer, Rüdiger Sattler, die technisch und wirtschaftlich beste Lösung und setzten sie gemeinsam um.

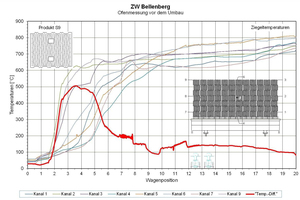

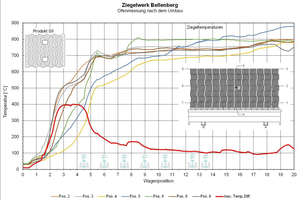

Schon im Vorfeld stellte sich bei der Durchsicht der Zeichnungen heraus, dass die Abstände der Deckenträger in der Aufheizzone des Tunnelofens nicht zu den Schürschlitzen auf dem Ofenwagen passten. Um die beiden ersten Umwälzer im ausgewählten Bereich zu platzieren waren Anpassungen notwendig. Bei dieser Gelegenheit bereitete man die Decke gleich für zwei weitere Einbaupositionen vor. Die Mühe lohnte sich, denn der Bellenberger Tunnelofen sprach gut auf die Optimierung an. Die Nachmessungen bestätigten einen positiven Einfluss auf die Produktqualität, den Energieverbrauch und die Vergleichmäßigung der Besatztemperaturen. Dennoch gingen bis zum nächsten Schritt einige Jahre ins Land.

Deckenintegrierte Lösung

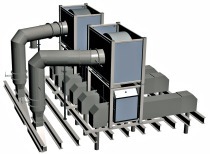

Ab dem Frühjahr 2019 verhandelten dann die Unternehmensnachfolger miteinander. Wieder ging es um die bei der Hintermauerziegelproduktion besonders anspruchsvolle Optimierung der Aufheizzone. Der Produktionsmix im Ziegelwerk Bellenberg ist inzwischen noch vielfältiger geworden und die Besatzgewichte auf dem Ofenwagen variieren stark. „Keratek bringt die Erfahrung aus ähnlich komplexen Projekten ein, um die Qualität und den Energieverbrauch weiter zu optimieren“, stellt Bellenberg-Geschäftsführer Murray Rattana-Ngam fest. Er und Christian Gäbelein sind sich zusammen mit Betriebsleiter Tobias Bem nach eingehender Diskussion einig, dass sie technologisch bei der deckenintegrierten Lösung bleiben wollen. So werden die beiden vorhandenen Anlagen um weitere fünf Umwälzer ergänzt. Da die Entwicklung in der Zwischenzeit nicht stillstand, bringt Keratek die nunmehr sieben Ventilatoreinheiten auf den aktuellen elektrischen, mechanischen und verfahrenstechnischen Stand. Alle Motoren sind frequenzgeregelt und entsprechen dem Premium – Wirkungsgrad IE3.

Die neuen Schaltschränke mit Klartextanzeige verfügen über einen netzwerkfähigen Datenlogger, der die wichtigsten Betriebsdaten auf einem Webserver ablegt. Auf diesen hat der Kunde mit den entsprechenden Zugangsdaten von jedem internetfähigen Endgerät aus Zugriff auf die Temperaturen und Schwingungen der einzelnen Maschinen. Diese Informationen sind selbstverständlich auch direkt am Gerät verfügbar, genauso wie das Wartungsintervall des Kühlluftfilters und die Nachschmierintervalle der beiden Wellenlager. Für Letztere werden in Bellenberg erstmals Permaschmierer eingesetzt, bei denen die Kartusche im Rahmen der Jahreswartung einfach und schnell ausgetauscht wird.

Ansaugstutzen in der Ofendecke

Zu den besonderen Eigenschaften eines Keratek Turboblock 800 Umwälzers zählt, dass die beiden Ansaugstutzen in der Ofendecke platziert sind. Dort saugen sie einen Teil der Ofenatmosphäre ab und blasen sie über ein Axialflügelrad direkt wieder im gleichen Schürschlitz ein. Durch die minimalen druckseitigen Verluste arbeiten die Geräte sehr effizient. Die Motorleistung von 1,5 kW reicht für eine Umwälzleistung von 3.600 m³/h aus, im Betrieb mit Heißluft liegt der Leistungsbedarf sogar deutlich unter 1 kW. Alle Leitungen die mit Rauchgasen in Kontakt kommen bestehen aus feuerfestem Material und sind auf der Saugseite des Ventilators platziert. Einbau und Isolierung erfolgen bei klassischen Hängedecken direkt zwischen den Deckenträgern ohne die Deckenkühlung zu beeinträchtigen.

Die Bellenberger Umwälzer verteilen sich in der Aufheizzone des Ofens im Temperaturbereich von 300 bis 800 °C. Sie sind gestaffelt eingebaut und neben den Anlagen ist je ein Brennerrohr vorgesehen, um die Installation von HG-Deckenbrennern zu ermöglichen. Das erlaubt dann bei schwerer Ware eine schnellere und kontrollierte Aufheizung auf die Solltemperatur. Die intensive Verwirbelung der Ofenatmosphäre führt zu deutlich homogeneren Besatztemperaturen und mildert damit den bei porosierten Hintermauerziegeln typischen frühen und steilen Temperaturanstieg in den äußeren und oberen Lagen ab. Der Ausbrand verzögert sich bis hinein ins Vorfeuer, was zu einer besseren Ausnutzung der eingeziegelten Energie führt. Diese Energie erwärmt damit zu einem größeren Teil den Ziegel und nicht nur die Rauchgase.

Hochtemperaturumwälzer energetisch deutlich effizienter

Beim Wärmeübergang durch Konvektion spielt die Strömungsgeschwindigkeit eine große Rolle. Lange Zeit war man der Meinung, dass Umwälzungen nur im Bereich bis etwa 500 °C, also dort wo die Übertragung primär durch Konvektion erfolgt, Sinn machen, weil darüber die Wärmestrahlung wirksamer ist. Das ist grundsätzlich richtig, gilt aber nur bei Strömungsgeschwindigkeiten unter 5 m/s. Steigert man die Ausblasgeschwindigkeiten auf rund 20 m/s, kann man den Anteil konvektiver Wärmeübertragung bis in die Garbrandzone von Hintermauerziegeln ausweiten und den spezifischen Energiebedarf auch dort nachweisbar senken.

Bei hohen Besätzen ist die Reichweite der Umwälzer generell ein Thema. Die Projektpartner entschieden sich, alle sieben Anlagen auf der Druckseite mit einer eigens für diese Anwendungsfälle entwickelten Düse hinter dem Nachleitrad auszurüsten. Der Heißluftstrahl ist damit stärker fokussiert und die Strömungsgeschwindigkeit wird bis hinunter auf das TOW – Deck erhöht.

Bei vielen Tunnelöfen sind im höheren Temperaturbereich (600 – 800 °C) auch heute noch Hochgeschwindigkeitsbrenner zur Temperaturvergleichmäßigung installiert. Der Energieeintrag ist verfahrenstechnisch meistens nicht erforderlich oder im Einzelfall sogar schädlich. Durch den Einsatz von Hochtemperaturumwälzern erzielt man eine energetisch deutlich effizientere Lösung.

Reduzierung des Gasverbrauchs

Die Ofenmessung nach dem Umbau zeigt dann auch die erwartete Zusammenführung der Besatztemperaturen und einen flacheren Temperaturanstieg von der Aufheizzone bis ins Vorfeuer. Die Porosierungsstoffe brennen also kontrollierter und gleichmäßiger aus. In Kombination mit zwei modernisierten Brennerreihen und einer Sanierung der Ofendeckenisolierung konnte der Kunde nach dem Umbau eine Reduzierung des Gasverbrauchs im unteren zweistelligen Prozentbereich verzeichnen.

Die Optimierung bestehender Öfen ist ein wichtiger Baustein, um die von der Ziegelindustrie in der Roadmap 2050 selbst gesetzten CO2 Ziele zu erreichen. Im Gegensatz zu Zukunftstechnogien wie Wasserstoff- und Elektrobeheizung sind Umwälzanlagen zeitnah verfügbar und ohne massive Eingriffe in die Anlagentechnik zu integrieren. Sie stellen damit nicht nur eine Brückentechnologie dar, sondern sind auf Dauer auch für alternative Beheizungen geeignet oder sogar zwingend notwendig.

Förderung im Rahmen des BAFA-Programms

Das Umbauprojekt von Keratek im Ziegelwerk Bellenberg wurde im Rahmen des BAFA-Programms Energieeffizienz in der Wirtschaft – Modul 4: „Energiebezogene Optimierung von Anlagen und Prozessen“ gefördert. Dieses attraktive Förderprogramm ermöglicht nach entsprechender Beantragung und Genehmigung Investitionszuschüsse von 40 bis 50 % der Investitionssumme für kleine und mittlere Unternehmen (KMU) und immerhin noch 30 bis 40 % finanzielle Zuschüsse für größere Firmen. Was die Beantragung und Sicherung der Fördermaßnahmen anbelangt, wurde das Projekt durch Silke Sabath vom Essener Institut für Ziegelforschung betreut.

Text: Christian Gäbelein

Förderung durch das BAFA / Beratung durch das IZF

Das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) fördert mit dem Investitionsprogramm Bundesförderung für Energieeffizienz in der Wirtschaft Maßnahmen zur energetischen Optimierung von industriellen und gewerblichen Anlagen und Prozessen zur Steigerung der Energieeffizienz sowie zur Nutzung von Wärme aus erneuerbaren Energien und von Abwärme für gewerbliche Prozesse in Unternehmen. Die Förderung ist technologieoffen.

Das Institut für Ziegelforschung Essen (IZF) unterstützt Ziegelhersteller bei der Beantragung der Fördergelder und begleitet bei der Projektierung. Ansprechpartnerin im IZF: Dipl.-Ing. Silke Sabath (www.izf.de).

Die Keratek GmbH ist ein Ingenieurbüro für keramische Technik, das sich auf die Entwicklung und die Umsetzung von innovativen Technologien und Konzepten für die Baustoffindustrie spezialisiert hat. Karl-Heinz Brakemeier gründete das Unternehmen im Jahr 1986 und hat die Firma Ende 2013 im Rahmen der Altersnachfolgeregelung an den jetzigen Geschäftsführer Christian Gäbelein übergeben. Zum Angebotsspektrum gehören neben der Beratung bei Fragen der thermischen Verfahrenstechnik auch der Bau von Heißgasumwälzern für Tunnelöfen und das Projektmanagement bei komplexen Umbau- und Investitionsprojekten. Mit Dr. Wolf-Hasso Reschke ist seit Juni 2020 ein ausgewiesener Experte für Anlagenoptimierung und thermische Verfahrenstechnik bei Keratek beschäftigt.