HF-Absorb-Trockensorptionsverfahren

Im Gegensatz zu Schüttschicht- bzw. Kalkeinblasanlagen werden mit dem HF-Absorb-System bei der Beseitigung von Fluor aus Ofenabgasen von Öfen zur Herstellung von keramischen Produkten den einzelnen Öfen die entsprechenden Fluorabsorptionsanlagen zugeordnet. So können die Anlagen auf die spezifischen Bedürfnisse der Ofenanlage ausgelegt werden: z.B. kontinuierlicher oder periodischer Betrieb. Außerdem werden die Transportwege der Abgase verkürzt und damit der Einsatz von elektrischer Energie reduziert. Dementsprechend können Einsparungen im Rohrleitungsbau und der Isolierung erreicht werden, ebenso können die Anschlussleistung notwendiger Ventilatoren verringert und Platz beim Aufstellen der Reaktoren gespart werden. All das reduziert die Investitionen. Die Reaktoren können neben oder über den Öfen bzw. außerhalb der Fabrikationshallen im Freien aufgestellt werden. Selbstverständlich kann auch eine zentral gelegene Abgasreinigungsanlage installiert werden.

Da durch den Einsatz von Ca(OH)2 als Reagenz in den Trockensorptionsmodulen hohe Wirkungsgrade erreicht werden (bis zu 95 %), sind die relativ hohen Kosten für diese Reagenz akzeptabel und wirtschaftlich. Das dabei entstehende Endprodukt setzt sich überwiegend aus Flussspat mit Anteilen aus noch unreagiertem Kalkhydrat zusammen.

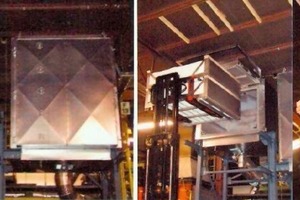

Die Reaktoren haben keine beweglichen Teile, verursachen einen geringen Druckverlust und benötigen keine Manpower für Wartung und Ersatzteile. Das HF-Absorb-System ist sehr einfach in der Handhabung und wirtschaftlich.

Besonders interessant wird das HF-Absorb-System, wenn sich die Betriebsbedingungen der Öfen ändern, z.B., wenn kontinuierlich betriebene Öfen durch periodische ersetzt oder Öfen im Winter abgestellt werden. Eine zentrale Absorptionsanlage wird hier unterschiedlich belastet bzw. abgestellt. Die dabei auftretenden Probleme sind Kondensation und daraus resultierende Verklebungen des Kalkgranulates.

Staubfilter sind beim HF-Absorb-System nicht erforderlich. Die Abgastemperatur muss oberhalb des Taupunktes liegen (bis max. 350 °C, Dauerbetrieb 300 °C). Die Be- und Entladung der Kalkmodule erfolgt schnell und einfach über Stapelpaletten, ebenso der Austausch der verbrauchten Kalkmodule.