Konzept eines neuen Niedrigenergie-Tunnelofens für Energieeinsparung und Produktionseffizienz

Direxa Engineering, LLC, ein auf Wärmebehandlung für verschiedene Industriezweige spezialisiertes Ingenieurbüro aus Colorado, USA, und seine beiden französischen F&E-Projektpartner Ceritherm und Seipia, haben ihr Expertenwissen vereint, um ein innovatives Konzept für einen Niedrigenergie-Tunnelofen mit dem Namen Skate-Kiln (Gleitofen) zu entwickeln.

Die derzeitigen Anlagen für thermische Behandlung sind technisch veraltet. Nach zwei Ölkrisen und dem Anstieg der Energiekosten in den 1980er-Jahren gab es viele verschiedene Entwicklungsprojekte, die allerdings alle nicht erfolgreich in der Industrie waren.

Bis jetzt werden hauptsächlich zwei Ofengruppen angeboten:

Tunnelofen mit Wagen für schwere Produktmassen und Brennzyklen über 8 Stunden

Rollenöfen für geringere Produktmassen und kürzere Brennzyklen

Das Für und Wider dieser Lösungen ist bekannt und Direxa, Ceritherm und Seipia haben die Einschränkungen jeder dieser Anlagen studiert.

Beim Rollenofen befinden sich die Platten, die Antriebsrolle und somit die Stützen außerhalb des Ofens. Daraus ergibt sich ein Verlust an Luftdichtheit, ein Wärmeverlust durch Wärmeleitung und Beschränkungen, was die Produktmasse und die Ofenbreite angeht sowie auch eine unzuverlässige Produktverfolgung.

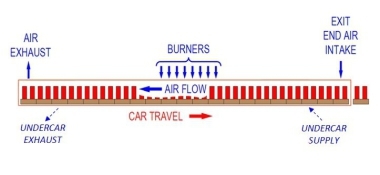

Beim Tunnelofen liegt die größte Schwäche im Ofenwagen selbst. Der Großteil der Ofenmasse wird dem Brand ausgesetzt und muss als Teil der zu brennenden Gesamtmasse betrachtet werden. Je nach Wagenkonzept kann der zusätzliche Energieverbrauch 30 bis 50 % des Gesamtofenverbrauchs betragen. Das Wärme-, Kühl- und Ventilations-Equipment des Ofens muss entsprechend ausgelegt werden. Die feuerfeste Ausstattung des Ofenwagens übernimmt zwei verschiedene Funktionen, die der Isolierung und die als Produktträger. Die Funktion als Produktträger erfordert dichtes Material mit schlechter Isolationsqualität, im Gegensatz zu hocheffizienten Isolatoren, die keine schwere Last tragen können. In vielen Projekten zeigt die Kalkulation einen Wärmeverlust von über 1000 W/m² im Dauerzustand bei einer typischen Brenntemperatur. Der Wagen, der den Brennzyklus durchläuft, ist auf kurze Zyklen beschränkt. Die Auskleidung, Isolierung und das Untergestell unterliegen Wärmestress, der zu Verformungen und hohen Instandhaltungskosten führt. Um den mechanischen Rahmen zu schützen, wird die Wagenunterseite gekühlt, was bei einem Leck zu einer Beeinträchtigung der Ofenatmosphäre führen kann. Das ist der Fall bei dem mit Sand versiegelten Ofen: Die Kühlluft, die unter die Wagen strömt, entweicht zum Teil bis hin zur Produktbeladung. Der Luftstrom ist aber so wichtig, dass der entsprechende Wärmeverlust allein auf mehr als 20 % des Gesamtofenverbrauchs ansteigen kann.

Die gegenwärtig genutzten Technologien haben sich bewährt. Die Hersteller haben mit der Zeit vieles verbessert, aber das wesentliche Design und das Konzept sind in den letzten 30 Jahren wenig weiterentwickelt worden. Außer im Bereich von Verbrennungs- und Prozessverbesserung scheinen weitere Entwicklungsmöglichkeiten beschränkt zu sein.

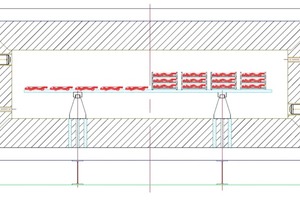

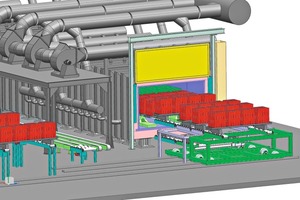

Der Skate-Ofen – ein anderer Weg, um Produkte zu bewegen

Direxa und Ceritherm haben ein neues Konzept entwickelt, bei dem die Produkte nicht mehr auf Wagen geladen und auch nicht von Mechanismen, die sich durch Ofenwände bewegen, getragen und gefahren werden müssen. Dieser neue Skate-Ofen bringt viele Vorteile:

perfekte Tunnel-Luftdichtheit vom Ofenein- bis zum -ausgang

Spezielle Atmosphären können eingestellt und kontrolliert werden

Die Isolierung an den vier Tunnelofenseiten (Decke, Boden, Seitenwände) ist die gleiche wie beim Tunnelofen

Es gibt keine zusätzliche aufzuheizende oder zu kühlende Masse, nur die Produkte und ihre Stützen

Es gibt kein mechanisches Teil, das vor der Brenntemperatur zu isolieren ist

Unbegrenzte Tunnelbreiten sind möglich

Daraus ergeben sich für die Kunden mehrere Möglichkeiten der Kosteneinsparung:

Verringerung des Energieverbrauchs

Flexibilität im Brennzyklus: Länge und Art der Wärmebehandlung, Möglichkeit von kurzen Zyklen, da das Equipment (Wagen) kein einschränkender Faktor mehr ist

verbesserte Brennpräzision

höhere Endproduktqualität, weniger Ausschuss

verbesserte Produktivität, gesteigerte Produktkosteneffektivität

weniger im Prozess befindliche Produkte

gesteigerte Produktionseffizienz

Das von Direxa und Ceritherm entwickelte neue Konzept wird auf der ceramitec 2015 präsentiert.

Halle B2, Stand 201/302 (Direxa)

Halle B1, Stand 319/416 (Ceritherm)