Materialspezifische Feuchtebestimmung während der Ziegeltrocknung

Es wurde eine In-line-Materialfeuchtemessung zur kontinuierlichen Überwachung des Trocknungsfortschrittes entwickelt, unter Berücksichtigung der vom Trocknungsfortschritt abhängigen Materialparameter. Im Beitrag wird ein labortechnischer Aufbau eines dielektrischen Messverfahrens vorgestellt, das den großen Feuchtemessbereich und die damit verbundenen Änderungen der feuchtegehalts- und dichteabhängigen Materialeigenschaften schwindender Rohlinge berücksichtigt.

1 Einleitung

Es ist die Aufgabe der Rohlingstrocknung, das zur plastischen Formgebung benötigte Wasser vor dem keramischen Brand wieder zu entziehen. Hierzu bedient man sich der Konvektions-trocknung. Die Steuerung des Trockners in diesem Prozess wird allgemein empirisch betrieben. Es ist notwendig, die Feuchteverteilung und damit den Trocknungsverlauf im Rohling zu kennen. Die örtlichen und zeitlichen Feuchtegradienten im Rohling können derzeit theoretisch berechnet werden. Allerdings sind im Normalfall, durch die Position des Rohlings im Trockner, die jeweiligen Trocknungszustände und die Feuchteverteilung über den Querschnitt unterschiedlich. So sind die lokalen Feuchte- und Schwindungsgradienten und damit die Rissgefährdung unbekannt. Weiterhin sind die Kernfeuchten am Trocknungsende nur durch eine zerstörende Prüfung zu ermitteln. Um sicherzu-stellen, dass die für den Brand maximal zulässigen Feuchtewerte unterschritten werden, wird häufig länger getrocknet als notwendig. Die derzeitige, auf Erfahrungswerten beruhende Trocknerfahrweise führt zu einer ineffektiven Trocknungsprozessführung. Kürzere Trocknungszeiten und eine punktgenaue Trocknung lassen sich erreichen, wenn die eigentliche Zielgröße, die Rohlingsfeuchte und dabei insbesondere die Kernfeuchte, zu jedem Zeitpunkt des Trocknungsvorganges gemessen wird und somit bekannt ist. Dann kann man über ein Berechnungs-programm, in welches die Klimadaten und die Materialparameter des Rohlings eingehen, den Ablauf berechnen und über den Feuchtemesswert den Trocknungsfortschritt regeln.

2 Dielektrische Messverfahren

Um den Feuchtewert im Trocknungsprozess zu bestimmen, kommen von der Vielzahl der Messmethoden nur dielektrische Verfahren in Betracht. Diese können zerstörungsfrei, selektiv und genau messen. Dabei nutzen alle dielektrischen Messverfahren zur Feuchtebestimmung den deutlichen Unterschied in den dielektrischen Materialeigenschaften von Wasser gegenüber der Festkörpermatrix. So liegt die komplexwertige Permittivität ε von freiem Wasser um ein Vielfaches höher als die von trockenen Bodenbestandteilen, wie Lehm oder Ton [8]. Daher führt eine geringe Variation des Wassergehaltes zu einer deutlichen Änderung der Permittivität der gesamten Probe.

Für die Bestimmung der Feuchteverteilung im Rohling während der Trocknung wird eine Messmethode benötigt, die eine ortsaufgelöste Feuchtemessung ermöglicht bzw. die Kernfeuchte erfassen kann. Solche Methoden basieren auf Prinzipien mit einer Laufzeitauswertung eines ausgesendeten Signals, wie z. B. Radar oder TDR (Time Domain Reflectrometry). Dabei können sowohl die Reflexions- als auch die Transmissionseigenschaften des wiederempfangenen Signals ausgewertet werden.

Auf dem Markt werden Radarmesssysteme in vielfältiger Weise angeboten, allerdings stehen kommerzielle Messgeräte auf Basis dielektrischer Methoden zur hochauflösenden Bestimmung von Feuchteverteilungen derzeitig nicht zur Verfügung.

2.1 Bestimmung der Permittivität von Ziegeltonen in einem breiten Frequenzband

Entscheidend für die Entwicklung eines dielektrischen Messgerätes ist, in welchem Frequenzbereich das System funktionieren soll. Der geeignete Frequenzbereich hängt wesentlich von den dielektrischen Materialeigenschaften, sprich der Permittivität, ab. Es bestehen immer Querabhängigkeiten gegenüber Wassergehalt, Dichte und Temperatur [1, 4, 5, 7]. Zum Beispiel wirkt sich im niedrigeren Frequenzbereich (< 1 MHz) die Leitfähigkeit deutlich auf die resultierende Permittivität aus, was auch manche Messgeräte als Messeffekt nutzen. In einem höheren Frequenzbereich (> 1 GHz) sinkt die Eindringtiefe in das Material durch eine Zunahme der Verlustleistung. Um über den geeigneten Frequenzbereich entscheiden zu können, werden die Permittivitäten von Rohlingsmassen in einem breiten Frequenzbereich benötigt. Dadurch wird einerseits eine komplette Beschreibung der Zusammenhänge ermöglicht und zum anderen gezielt die Betriebsfrequenz des Messsystems festgelegt.

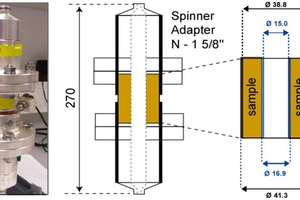

Als bevorzugtes Messverfahren für die Messung der Permittivität wurde eine Koaxialzellenmessung verwendet. Dabei hat die Messzelle einen Außendurchmesser von 41,3 mm, einen Innendurchmesser von 16,9 mm und eine Länge von 50 mm (»1).

Mit zwei Netzwerkanalysatoren (NWA) wurden die Streuparameter (S-Parameter) bestimmt. Der Netzwerkanalysator PNA E8363B von Agilent Technologies wurde zusammen mit der „85071 Material Measurement Software E.3.01“ (ebenfalls von Agilent) zur Bestimmung der Permittivität im Frequenzbereich von 100 MHz bis 5 GHz eingesetzt. Der Netzwerkanalysator ZVR-B25 von Rhode und Schwarz wurde für den Frequenzbereich von 20 kHz bis 200 MHz verwendet. Hier wurde die Permittivität mit einem inversen Algorithmus aus den S-Parametern berechnet, der in [2] angegeben ist. Das Mess-Set-up erfolgte analog zu dem in [2] beschriebenen Aufbau. Um systematische Fehler von den Zuleitungen und Verbindungen zu kompensieren, erfolgte eine Kalibrierung am Ende der Kabel mit einem elektronischen Kalibriermodul.

Für ein repräsentatives Messergebnis muss das Probematerial ungestört in die Messzellen eingebaut werden, d. h., die Materialparameter wie Dichte und Feuchte sollten sich nicht verändern. Für die Befüllung der Koaxialmesszellen wurden sechs Betriebsmassen und zwei Tone in einer Zylinderform extrudiert. Aus diesen Zylindern wurde die Probe direkt mit einem speziellen Werkzeug in die Messzellen ausgestochen. Die Variation der Feuchte in der Messung erfolgte schrittweise von einem pressfeuchten bis zum komplett trockenen Zustand.

Werden die Messergebnisse von allen Tonen und Betriebsmassen zusammenbetrachtet, so zeigt der frequenzabhängige Verlauf der Permittivität immer eine ähnliche Charakteristik. Für hohe volumetrische Wassergehalte steigt der Imaginärteil im Frequenzbereich unter 500 MHz mit fallender Frequenz deutlich an. Dieser Anstieg wird dann gering, wenn der volumetrische Wassergehalt unter einen bestimmten Wert sinkt. Im Realteil zeigt es sich, dass die Werte im niederfrequenten Bereich mit steigender Frequenz fallen. Werden die volumetrischen Wassergehalte sehr niedrig, steigt ab 1 GHz der Wert des Realteils wieder an. Dieser beschriebene charakteristische Verlauf zeigte sich in allen Tonen und Betriebsmassen. Dadurch kann die Frequenzabhängigkeit der Permittivität grundsätzlich mit dem gleichen Modell beschrieben werden.

2.2 Modellierung der Permittivität von Ziegeltonen in Abhängigkeit vom Wassergehalt

Zur Modellierung der wassergehalts- und frequenzabhängigen Permittivität während der Trocknung wird der Rohling als ein System aus Feststoff (Volumen von Ton und Zusatzstoff) und den Kapillaren betrachtet. Während der schwindungsbehafteten Trocknung sind alle Kapillaren mit Wasser gefüllt, gleichzeitig sinkt das Kapillarvolumen. Im Trocknungsfortschritt dringt Luft in die Kapillaren ein, sodass das Luftvolumen berücksichtigt werden muss. Die resultierende effektive Permittivität der Rohlinge kann mit dem erweiterten Advanced Lichtenecker und Rother Model (ALRM) beschrieben werden.

⇥(1)

Dabei steht

ρ für die Porosität,

eDb für den zweiten Relaxationsprozess,

ec beschreibt die Permittivität der Tonmatrix und

eW die des Wassers.

Der Faktor YDb ist gleich dem volumetrischen Wassergehalt Y, wenn dieser kleiner als ein Grenzwassergehalt YDg ist. Übersteigt der volumetrische Wassergehalt den Grenzwert YDg, bleibt der Faktor konstant bei dem Wert YDg. Der zweite Faktor Yfw ist gleich der Differenz zwischen volumetrischem Wassergehalt Y und dem zweiten Grenzwert Yfg – falls Y über dem zweiten Grenzwert des Wasseranteils liegt – und ansonsten gleich null.

Das bedeutet, die Permittivität des freien Wassers hat nur in sehr feuchten Proben einen Einfluss auf die resultierende Permittivität. Mit diesem erweiterten Mischungsmodell kann die Permittivität der Materialien in Abhängigkeit von der Frequenz, dem volumetrischen Wassergehalt und der Dichte komplett beschrieben werden.

Für die unporosierte Masse beträgt der Grenzwassergehalt YDg 0,3 und für die porosierte Masse 0,23. Dies führt dazu, dass der Einfluss des zweiten Debye-Prozesses (im Bereich der Relaxationsfrequenz, welche im MHz-Bereich liegt) unterschiedlich in die resultierende Permittivität eingeht. Daraus ergibt sich, dass sich unterhalb von ca. 1 GHz die Werte einer porosierten von einer unporosierten Masse unterscheiden.

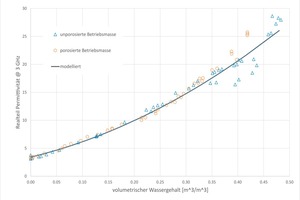

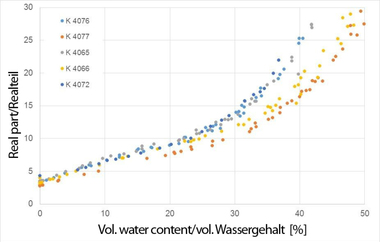

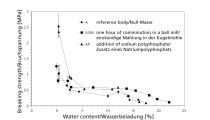

In dem Frequenzbereich oberhalb von 2 GHz zeigt die Permittivität einer porosierten und einer unporosierten Betriebsmasse eines Ziegelwerkes die gleiche Abhängigkeit vom volumetrischen Wassergehalt. In »2 ist der Realteil der Permittivität bei 3 GHz dargestellt. Bis zu einem volumetrischen Wassergehalt von 0,35 sind die Werte fast identisch und können für diese Frequenz mit dem gleichen Modell angepasst werden. Somit verändern die Zuschlagsstoffe in diesem Frequenzbereich die resultierende Permittivität nicht. Daraus folgt, dass sich die gleichen Abhängigkeiten ergeben – trotz unterschiedlicher Mischungsverhältnisse zur Herstellung der Rohlingsmasse. Somit kann ein Messsystem, das bei etwa 3 GHz funktioniert, durch die gleichen dielektrischen Eigenschaften der unterschiedlichen Materialien universell eingesetzt werden. Durch Inversion der in »2 dargestellten Zusammenhänge kann für die Berechnung des volumetrischen Wassergehaltes Y folgende Regressionsgleichung verwendet werden:

100 · Y = 0,0011 · er3 – 0,114 · er 2 + 4,35 · er – 13,3⇥(2)

Diese Gleichung kann in dem Programm zur Bestimmung der Kernfeuchte eingesetzt werden.

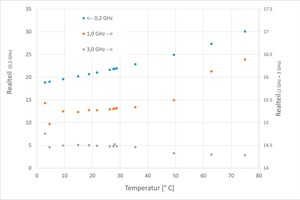

Zusätzlich zu betrachten sind die oben genannten Querabhängigkeiten, insbesondere die Abhängigkeit von der Temperatur, da diese im Trockner stark variiert. Steigt die Temperatur an, wird insbesondere die Relaxationszeit beeinflusst, sodass der Realteil der Permittivität im GHz-Bereich minimal sinkt (»2a). Daraus ergibt sich, dass die Temperaturabhängigkeit der Permittivität bei 3 GHz gegenüber der Abhängigkeit vom Wassergehalt vernachlässigbar ist.

Des Weiteren wurde der Einfluss der im Rohling entstehenden Feuchtegradienten auf die resultierende Permittivität untersucht. Es zeigt sich, dass sich die Verteilung des Wassergehaltes im trocknenden Rohling nicht auf den Messwert der Gesamtfeuchte auswirkt. Somit beeinflusst eine trockene Rohlingsschicht im äußeren Bereich, die im zweiten Trocknungsabschnitt entsteht, nicht die Messung.

3 Labortechnisches Konzept zur Feuchtemessung

Für die ortsaufgelöste Feuchtemessung kommt eine Laufzeitauswertung eines Radarsignales in Betracht. Die Geschwindigkeit, mit der ein Signal einen Rohling durchläuft, ist gegenüber der Lichtgeschwindigkeit um die Wurzel des Realteils der Permittivität langsamer. Über den umgekehrten Zusammenhang

⇥(3)

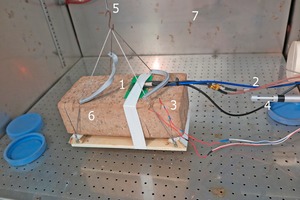

kann mit Kenntnis der Dicke d des Rohlings aus der Laufzeit t der Realteil er der Permittivität ermittelt werden. Die Konstante c entspricht der Lichtgeschwindigkeit im Vakuum. Der Realteil eines feuchten Rohlings beträgt bei 3 GHz etwa 25. Dadurch ergibt es sich, dass das Radarsignal in wenigen Nanosekunden den Rohling durchlaufen hat. Es wird also ein Messsystem mit einer hohen zeitlichen Auflösung benötigt. Dafür bietet sich das Ultrabreitband Mikrowellenradarsystem (UWB-Radar) m:explore von Ilmsens an. Das System basiert auf dem M-Sequenz-Messverfahren und hat eine Laufzeitauflösung von unter 100 ps. Im konkreten Fall besitzt es eine Bandbreite von 0,1 bis 6 GHz, sodass für die Berechnung der Feuchte eine mittlere Permittivität bei 3 GHz verwendet werden kann. Als Antennen wurden prototypische Patchantennen verwendet, die von Ilmsens für den m:explore entwickelt wurden. Die Antennen sind für eine direkte Ankopplung an das Messmedium und an die mittlere Permittivität angepasst. Es wurde bi-statisch gemessen, mit einem Abstand zwischen Sende- und Empfangsantenne von ca. 5 cm.

Mit diesem Messsystem wurden in einer zeitlich gesteuerten Klimakammer Trocknungsexperimente zur Bestimmung der Feuchte durchgeführt. Während dieser Experimente wurden die Luftfeuchte sowie die Luft- und Oberflächentemperatur als Eingangsparameter für die Simulation des Experimentes sowie die Masse gemessen (»3). Die Antennen wurden für die Messung im Nahbereich zum Messobjekt (< 5 mm Abstand) positioniert, um eine möglichst gute Auskopplung der elektromagnetischen Welle ins Medium zu ermöglichen.

Durch die chemisch reaktiven Stoffe im Rohling korrodierte die Oberfläche der Antenne bei einer Ankopplung, so wie diese in »3 dargestellt ist. Deshalb wurde sie in ein Abschirmgehäuse eingebaut und auf der Rückseite abgeschirmt, um Reflexionen vom Versuchsstand zu reduzieren. Zur Bestimmung des genauen Zeitpunktes, wann die elektromagnetische Welle den Sender verlässt, wurden Referenzmessungen in Reflexion vorgenommen. Für das Ultra-breitband-Radarsystem und die konzipierten Antennen wurde eine unsymmetrische Verbindung (unbalanced) festgelegt. Das Radar-Messsystem war damit für einkanalige Messungen betriebsbereit. Je nach Feuchte, ändert sich auch die Bandbreite des an der Ziegelrückseite reflektierten Impulses. Die Pulsbreite des reflektierten Impulses liegt unterhalb von 1 ns. Im unkalibrierten Zustand besitzt das System einen Dynamikbereich größer 40 dB.

Der zeitliche Ablauf von Temperatur und relativer Luftfeuchte in der Klimakammer wurde in Anlehnung an die Trocknungsprozesse in einer Trocknerkammer eines Ziegelwerkes definiert. Allerdings erlauben die eingesetzten Bauelemente keine Temperaturen über 60 °C, wodurch nur der prinzipielle Ablauf nachgebildet werden konnte. Während des Trocknungsprozesses wurden neben den klimatischen Bedingungen die Masse und die Impulsantwort des UWB-Radars in einem zeitlichen Abstand von fünf Minuten aufgezeichnet.

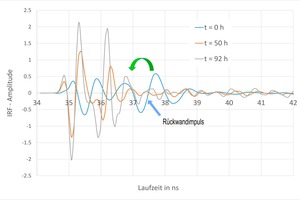

Das Signal der Impulsantwort (IRF-Amplitude) beginnt nach etwas 35 ns, den Rohling zu durchlaufen und erreicht nach etwa 38 ns die Rückseite des feuchten Probekörpers (»4). Dieser charakteristische Impuls verschiebt sich durch die Trocknung und der damit verbundenen niedrigeren Permittivität, die zu geringen Laufzeiten führt, zu einem früheren Zeitpunkt. Über eine Hilbert-Transformation kann eine einhüllende Kurve berechnet und somit der Rückwandimpuls eindeutiger dargestellt werden. Über Gleichung (3) werden die Laufzeit ausgewertet und der Realteil berechnet.

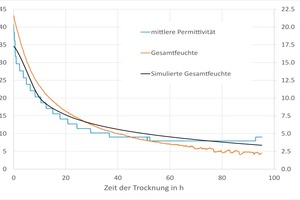

Die zeitliche Veränderung der Permittivität kann dem Verlauf der gemessenen und der simulierten Gesamtfeuchte gegenübergestellt werden »5. Die Simulation für diese Grafik erfolgte mit DELPHIN. Die dafür benötigten Materialdaten wurden vorher ermittelt und in die Datenbank eingepflegt. In die Randbedingungen des Modells in DELPHIN gingen wiederum die gemessenen Klimadaten ein.

»5 verdeutlicht, dass die integrale Feuchte bzw. der Wassergehalt über den gesamten Trocknungsprozess gemessen werden kann. Die feuchtegehalts- und dichteabhängigen Materialeigenschaften werden dabei berücksichtigt. Es spielt keine Rolle, wie die Feuchte im Rohling verteilt ist. Jedoch ermöglicht das Messverfahren nicht die Bestimmung der Feuchteverteilung. Dazu wird die Kernfeuchte berechnet.

4 Kernfeuchteberechnung

Die Materialeigenschaften und davon insbesondere die Feuchteleitfähigkeit sowie die Trocknungsbedingungen beeinflussen die Feuchteverteilung im Rohling. Durch zunehmende Feuchteleitkoeffizienten sinken die Feuchtegradienten im Material. Dies ist auch durch niedrige Trocknungsgeschwindigkeiten möglich. Die Kernfeuchte kann deshalb, bei gleicher integraler Gesamtfeuchte, sehr unterschiedlich sein. Die Kernfeuchte wird als d/2±1/20 definiert, also als ein Zehntel der Rohlingsdicke um die Rohlingsmitte.

Die klimatischen Bedingungen im Trockner werden über die Soll-Trockenverlaufskurven im Ziegelwerk vorgegeben. Dies bietet den Ausgangspunkt für die Berechnung der zeitabhängigen Feuchteverteilung im Rohling. Die numerische Berechnung der instationären Feuchteleitung wird mit dem rückwärtigen Differenzenverfahren vorgenommen [6]. Im vorliegenden Fall dient die Ermittlung eines sogenannten „Wasserfehlers“ zur Kontrolle der erzielten Rechengenauigkeit. Das rückwärtige Differenzenverfahren ermöglicht die Berechnung des ersten und zweiten Trocknungsabschnittes unter Berücksichtigung der in [6] dargestellten instationären Transportvorgänge im schwindenden Rohling. Aus der materialspezifischen, wassergehaltsabhängigen Permittivität kann zu jedem Zeitpunkt der Trocknung der volumetrische Wassergehalt ausgegeben werden. Das bedeutet, dass über dem Messwert der Permittivität und der Gleichung (2) der dazugehörige Wassergehalt bekannt ist. Nach Umwandlung in eine gravimetrische Wasserbeladung wird diese als Endwasserbeladung definiert. Die Berechnung der Trocknung wird bis zur ermittelten Endwasserbeladung durchgeführt.

Die Feuchte- und Temperaturverteilungen in Trocknern sind oft inhomogen. Daher werden die berechnete Trocknungszeit und der Messzeitpunkt verglichen. Bei Abweichungen wird der Kammerluftzustand auf der rückwärtigen Nebelisotherme so lange angepasst, bis die Abweichung minimal ist. Dies geschieht unter der Annahme, dass alle Rohlinge den gleichen Kühlluftzustand haben. Gleichzeitig sättigt sich die Luft unter Abkühlung beim Überströmen der Rohlinge, sodass die strömungsabgewandten Rohlinge langsamer trocknen.

Dazu wurde ein Programm mit Matlab erstellt, das sich besonders für die Berechnung der Kernfeuchte eignet. Es wird hochaufgelöst der zeitlich- und ortsabhängige Feuchtegehalt innerhalb des trocknenden Rohlings berechnet. Damit das Programm möglichst schnell und effektiv arbeitet, wird dies jedoch nicht grafisch dargestellt.

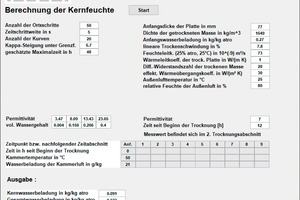

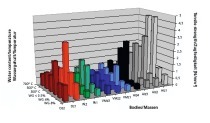

Als Ergebnisse werden die Kernwasserbeladung (d/10), die Gesamtwasserbeladung und der Gesamtwassergehalt ausgegeben. »6 zeigt das Ergebnisbild der Kernfeuchteberechnung. Auf der Nutzeroberfläche des Programms beschreiben die Daten in »6 oben rechts den Anfangszustand der Rohlinge einschließlich der für die Trocknung wichtigen Rohlingseigenschaften (hygrothermische Eigenschaften) sowie dem in der Kammer durchschnittlich herrschenden effektiven Wärmeübergangskoeffizienten. Der effektive Wärmeübergangskoeffizient setzt sich aus dem konvektiven Wärmeübergang und der Strahlung zusammen. Er beinhaltet auch die durch die Auflageflächen in den Rohling geleitete Wärme [3]. Ferner ist in »6 links über der Tabelle die wassergehaltsabhängige Permittivität beschrieben. Diese Werte müssen für jedes Material eingesetzt werden. Soweit diese nicht bekannt sind, muss vor der eigentlichen Messung eine Materialfunktion erstellt werden, die der Kalibrierung dient. Rechts davon geht die gemessene Permittivität (Realteil) in das Programm ein. Daraus wird der volumetrische Wassergehalt berechnet.

Variierbar sind die Werte der Quertabelle. Die Trocknung ist in bis zu maximal neun Zeitabschnitte aufgeteilt, deren Anfangszeit in der zweiten Zeile eingetragen wird. Für diese Zeitschritte können die Kammerlufttemperatur und die Wasserbeladung der Kammerluft, und damit werksübliche Trocknungsprogramme, eingegeben werden. Durch die Einteilung in Zeitschritte kann die Rohlingstrocknung mit über die Zeit änderbarer Geschwindigkeit durchgeführt werden.

Das Beispiel in »6 zeigt die Trocknung eines porosierten Hochlochziegels mit durchschnittlicher Feuchteleitfähigkeit. Der Rohling wird bei 50 °C und 26,5 % relativer Feuchte zwölf Stunden getrocknet. Die gemessene Permittivität ergibt einen Restwassergehalt von 0,12 m³/m³. Da sich der Rohling zu diesem Zeitpunkt im zweiten Trocknungsabschnitt befindet, ist der Wassergehalt im feuchten Kern, zwischen den beiden Trockenspiegeln. Mit Kenntnis der momentanen Rohdichte wird aus dem Wassergehalt die gravimetrische Wasserbeladung berechnet. Ferner wird die Kernwasserbeladung (in diesem Fall 7,1 mm in der Rohlingsmitte) berechnet. Im konkreten Beispiel ist die Oberfläche trocken, der integrale Feuchtewert 7,3 % atro, während im Kern noch 9,1 % atro Wasser vorliegen.

5 Fazit

Für die Bestimmung der Kernfeuchte von Rohlingen innerhalb des Trockners wurden die Grundlagen gelegt. Die Schwindung und der große Feuchtemessbereich mit den damit verbundenen Änderungen der feuchtegehalts- und dichteabhängigen Materialeigenschaften wurden berücksichtigt. Das entwickelte, dielektrische Messverfahren kann die Feuchte im Kern erfassen, arbeitet zerstörungsfrei und liefert schnell reproduzierbare Werte. Durch die Auswahl der Arbeitsfrequenz bei 3 GHz wirken sich Material- und Temperaturänderungen nur im geringen Maße aus.

Der Messaufbau konnte im Labor erfolgreich realisiert werden. Gleichzeitig werden die Randbedingungen für die Übertragung vom Labor in den Trockner aufgezeigt. Für die elektronischen Komponenten werden Bauelement benötigt, die höhere Temperaturen und eine reaktive Umgebung vertragen. Eine weitere Herausforderung ist die Einbindung des Berechnungsprogramms in die Regelung des Trockners. Dies und der Einbau in den Trockner sollen in einem weiteren Forschungsvorhaben zur gerätetechnischen Umsetzung realisiert werden.

Das Vorhaben AiF 18666 BG der Forschungsvereinigung Ziegelindustrie wurde über die AiF vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.