Untersuchungen zum möglichen Einsatz von Reststoffen der Steine- und Erdenindustrie in grobkeramischen Massen

Reststoffe der Steine und Erdenindustrie fallen jährlich in großen Mengen als Folge technologischer Prozesse an. Anlass dieser Untersuchungen waren die Probleme im Zusammenhang mit einem Granitsteinbruch. Jährlich erfolgen dort Abholzungen, um Deponieflächen für die bei der Aufbereitung anfallenden Reststoffe bereitzustellen. Dabei handelt es sich um bestimmte Kornfraktionen, die keiner weiteren Nutzung zugeführt werden können.

Die Untersuchungen verfolgten das Ziel, den Einsatz dieser Reststoffe in grobkeramischen Massen zu testen und damit

den Einsatz von Primärrohstoffen zu senken,

die Deponierung des Reststoffes zu verringern,

den Gefügeaufbau des Fertigerzeugnisses zu optimieren und

energetische Effekte hinsichtlich einer möglichen Brenntemperaturabsenkung zu erzielen.

Versuche, Reststoffe in grobkeramische Massen einzubringen, werden in der Literatur1,2,3 vielfältig diskutiert. Praktische Erfahrungen zeigten jedoch, dass größere Mengen an Reststoffen nicht eingesetzt werden. Ursachen dafür sind die nicht vorliegende Kontinuität der Qualitätsparameter sowie die oftmals nicht genau vorherzusagenden Wechselwirkungen von Grundbestandteilen der Masse und Rohstoffe.

Sowohl die begründete Vermutung, potenzielle Nutzer schadstoffhaltiger Stoffe würden in grobkeramischen Massen entsorgt, als auch das Vorurteil, Ziegeleien seien die Müllverwerter der Nation, verhindern die konstruktive Entwicklung zur Lösung dieser Problematik. Deshalb war die klare Zielstellung, die Einsatzmöglichkeiten unter werkstofftechnischen, ökonomischen und ökologischen Gesichtspunkten zu prüfen. Mögliche Vorteile des Einsatzes der Reststoffe wie

Optimierung des Gefüges,

gezielte Beeinflussung der Brennfarben des Scherbens und

energetische Effekte

sollten herausgearbeitet werden.

1. Auswahl der Reststoffe und deren Bewertung

In die keramischen Untersuchungen wurden zunächst über 60 Stoffe einbezogen, die vorrangig aus Unternehmen der Hartsteinindustrie kamen, aber auch einige Exoten, z. B. aus dem Tiefbau und nachfolgender Behandlung. Für den Keramiker sind die thermischen Eigenschaften von außerordentlich hoher Bedeutung, da hier

der Prozess der Scherbenbildung,

die Kontinuität des Brennvorganges und

deren Ergebnisse

teilweise vorausbestimmt werden können. Aus Kostengründen wurden keine weiteren Aufbereitungsschritte an den Rohstoffproben vorgenommen. Alle angelieferten Proben hatten eine maximale Korngröße von 1 mm.

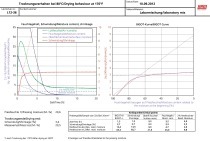

Die Bewertung des Sinter- und Schmelzintervalls erfolgte unter der Maßgabe, ein möglichst langes Glas zu finden, dessen Fixpunkte im Temperaturbereich um 1.100 °C liegen; dazu muss der Einschmelzprozess gleichmäßig und ohne Nebenreaktionen erfolgen. Anhand dieser Kriterien mussten etwa 80 % der angelieferten Proben ausgesondert werden.

Die dargestellten Ergebnisse dokumentieren zwei Rohstoffe, die die besten Werte erbrachten, einige weitere wiesen aber nahezu identische Ergebnisse auf. Übersicht 1 zeigt die Analysedaten der Reststoffe A und B sowie die Tonmassen 1, 2 und 3.

Das Schmelzverhalten der Reststoffe wurde zusätzlich mit Tiegel- und Zylinderschmelzproben untersucht. Die Auswahl der Reststoffe A und B konnte hierdurch untermauert werden, es traten keine Anomalien auf. Ein wesentlicher Nachteil der Reststoffe A und B ist jedoch die Farbigkeit der Schmelze, so dass die werkstofftechnischen Untersuchungen nur auf rot- und gelbbrennende Massen konzentriert wurden.

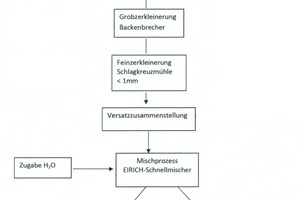

Als Vergleichsproben kamen Betriebsmassen zum Einsatz, die von den Unternehmen zur Verfügung gestellt wurden und den gleichen technologischen Prozess der Laboruntersuchungen durchliefen. Den Versuchsmassen wurden bis zu 40% an Reststoffen zugesetzt. Das führte zu Veränderungen des Anmachwasseranteils. Nachteilige Auswirkungen auf die Strangqualität (Risse) konnten durch Korrekturen an Masse und Technologie behoben werden.

Die Zylinderproben wurden getrocknet und im Temperaturbereich von 1.050 bis 1.200°C gesintert. Von den Unternehmen konnten thermische Bedingungen und werkstofftechnische Kennwerte herangezogen werden. Die Analytik erfasste vorrangig die Werte Rohdichte (gesintert), Druckfestigkeit, Wasseraufnahme.

2. Ergebnisse und Ausblick

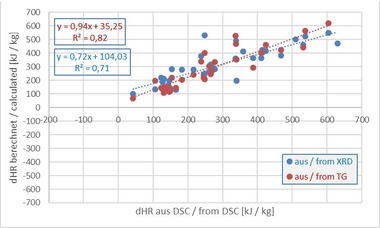

Durch die werkstofftechnischen Kennwerte wurde bestätigt, dass die in der Zielstellung der Arbeit angestrebten Verbesserungen der energetischen Effekte realisierbar sind. Insbesondere bei der Herstellung von Werkstoffen in Klinkerqualität konnten deutliche Verbesserungen der Druckfestigkeit nachgewiesen werden. Im Bereich der Vormauerqualität war dieser Zuwachs gleichfalls deutlich. Die Temperaturabsenkung ist jedoch nicht so stark.

Werkstoffversätze für die Klinkerproduktion zeigen bei Vergleichstemperaturen teilweise eine Verdopplung der Druckfestigkeit. Betrachtet man die bei gleichen Bedingungen vorliegende Werte der originalen Betriebsmassen mit denen der zur Verfügung gestellten Werte der jeweiligen Hersteller, so können bei bis zu 100 K niedrigeren Temperaturen die gleichen Werte erzielt werden.

Die nachfolgenden Diagramme geben den entsprechenden Überblick:

Aus den Ergebnissen wird deutlich, dass die Wirkung der Reststoffe in Abhängigkeit von der mineralogischen und chemischen Zusammensetzung der Versuchsmassen differenziert ausfällt. Demzufolge kann eine pauschale Empfehlung zum Einsatz der Reststoffe nur im Zusammenhang mit Versuchen an der jeweiligen Betriebsmasse gegeben werden.

Das umfasst auch die Überprüfung von Reststoffen, die durch die Optimierung der Versuche an den gegebenen Einsatzmassen vorerst ausgesondert wurden, deren Daten und thermisches Verhalten jedoch bekannt sind und jederzeit zur Optimierung von Versätzen herangezogen werden können. Die individuellen Lösungen sind jeweils vom Anwender zu entwickeln. Die aus der Arbeit abzuleitenden Erkenntnisse ermöglichen praktikable Lösungen in einem überschaubaren Rahmen durch geeignete Vorversuche.