Digitaldruck – Möglichkeiten und Herausforderungen in der Grobkeramik (2)

In Zi Ziegelindustrie International 6/2019 informierte der erste Teil der Veröffentlichung über die technischen Aspekte beim Betrieb von Digitaldruckanlagen. Im vorliegenden Artikel werden die notwendigen Vorarbeiten aufgezeigt und die Erstellung der Druckdatei erläutert. Alle zu produzierenden Designs müssen zuerst einmal am Computer entworfen werden. Dieser bedeutende Bereich wird im Folgenden näher beleuchtet.

1 Möglichkeiten der digitalen Dekoration

Neben einer großen Auswahl an Digitaldruckfarben, die von Blautönen über Braun, Pink, Gelb, Beige und Schwarz reicht, bietet Zschimmer & Schwarz diverse Digitaldruckeffekte an. Diese werden unter der Bezeichnung Trucolor EF vermarktet. Dabei handelt es sich zum Beispiel um Textur-, Matt-, Glanz- oder Lüster-Effekte, es sind aber auch rein technische Produkte erhältlich, wie z.B. eine Digitaldrucktinte mit rutschhemmenden Eigenschaften.

Ergänzt wird die Trucolor-Produktpalette durch die Trubond-Reihe. Darunter fallen Kleber, die entweder mit einem speziell für diesen Zweck konzipierten Drucker oder in der letzten Druckreihe eines herkömmlichen Druckers appliziert werden. Nach dem Aufbringen des Klebers kann jedes beliebige Granulat aufgestreut werden. Das Granulat bleibt am Kleber haften, wobei Überschüsse abgesaugt und wiederverwendet werden können.

In »1 sind verschiedene Anwendungsbeispiele dargestellt.

2 Zusätzliche Anforderungen an die Prozessintegration

Der Arbeitsplatz zum Erstellen und Bearbeiten der benötigten Druckdateien stellt eine besondere Anforderung an die Prozessintegration dar. Zur optimalen Ausstattung gehören:

Normlicht, konstante Lichtbedingungen

geeigneter Monitor

leistungsstarker PC oder Mac

Farbmessgerät

2.1 Normlicht, konstante Lichtbedingungen

Es sollte sichergestellt sein, dass an diesem Arbeitsplatz kein Fremdlichteinfall auftritt, zum Beispiel durch Fensterfronten, und dass der Raum 100-prozentig verdunkelt werden kann. Ein neutrales Grau wird als Wandanstrich empfohlen. Die Ausleuchtung sollte ein breites Lichtspektrum wiedergeben, wie beispielsweise bei der Beleuchtung mit D50.

2.2 Geeigneter Monitor

Ein geeigneter Monitor ist Grundlage für ein ideales Ergebnis. Wichtig ist, dass der Monitor eine homogene Farbwiedergabe über den gesamten Bildschirm gewährleistet und das Bildschirmformat nicht zu klein gewählt wird. Weitere bedeutende Eigenschaften sind der wiedergebbare Farbumfang des Bildschirms mit der Möglichkeit zur Kalibrierung sowie zur Einstellung von Kontrast und Helligkeit. In der Nähe des Bildschirmes sollten sich keine rein weißen (zum Beispiel ein Laborkittel) oder hellen Oberflächen befinden. Diese können die Darstellung der Farbe durch Reflexion beeinflussen.

2.3 Leistungsstarker PC oder Mac

Der PC oder Mac sollte über eine Arbeitsleistung verfügen, mit der eine Bearbeitung von Bilddateien mit einer Größe von bis zu 5 GB problemlos möglich ist. Ein Bildbearbeitungsprogramm wie Adobe Photoshop ist zwingend notwendig. Im Idealfall ist der Computer oder Mac auch mit einer Colour-Management-Software ausgestattet.

2.4 Farbmessgerät

Mit Farbmessgeräten werden in der grafischen Industrie einzelne Farbfelder, normkonform gemäß ihrer Beleuchtungs- und Sensor-Messtechnik, gemessen. Zurzeit gibt es zwei Farbmessgeräte auf dem Markt, die in der Grobkeramik Anwendung finden:

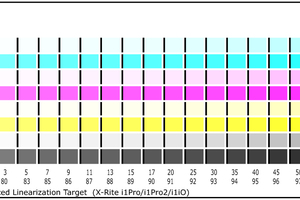

das i1Pro Spektralfotometer (»2) von X-Rite und

der Rapid Spectro Cube (RSC, »3) der ColorGATE Digital Output Solutions GmbH

Der Unterschied zwischen den beiden Messgeräten besteht in der Art der Messung. Das i1Pro misst jedes einzelne Farbfeld des zuvor erstellten Testcharts (nachfolgend genauer beschrieben) und berührt beim Messen die Oberfläche. Der Cube (RSC) misst berührungslos das gesamte Testchart in einem Arbeitsgang.

Mit dem i1Pro ist der Arbeitsschritt des Ausmessens im Vergleich zum Cube (RSC) zeitaufwendiger und kann bei strukturierten oder reflektierenden Oberflächen zu Fehlmessungen führen. Gegebenenfalls können diese Messdaten für das folgende Farbmanagement unbrauchbar sein. Der Cube (RSC) kann aufgrund seiner anderen Messtechnik auch Messdaten von technisch anspruchsvollen Oberflächen erfassen. Diese können für das Colour Management (ICC-Profile, auch Farbprofil genannt; ICC: International Color Consortium) so weiterverarbeitet werden, dass der daraus resultierende Farbeindruck der Druckergebnisse dem Sinneseindruck der menschlichen Farbwahrnehmung entspricht.

3 Kann ein Foto gedruckt werden?

Es kommt darauf an - es ist nicht möglich, eine Datei einfach an den Digitaldrucker zu schicken und so ein zufriedenstellendes Ergebnis zu erhalten. Mit entsprechender Vorarbeit ist der Druck eines Fotos, unter Berücksichtigung des zur Verfügung stehenden Farbraums, allerdings durchaus machbar. Um mit einem Drucker gute und reproduzierbare Ergebnisse zu erhalten, ist es notwendig, den möglichen Farbraum so aufzubereiten, dass dieser für Photoshop und Colour-Management-Programme interpretiert werden kann. Dafür werden sogenannte ICC-Profile erstellt.

Der Farbraum im Fotodruck umfasst ca. 400 000 Farben. In der Regel wird mit organischen Farben gedruckt, die farbenprächtigere Bilder ermöglichen. Dagegen verfügt der Zeitungsdruck mit 80 000 Farben über einen deutlich geringeren Farbraum. Dies ist bedingt durch die Papierbeschaffenheit.

Ein handelsüblicher Drucker für Privatanwender verfügt über die Farbpalette der Prozessfarben CMYK, der RIP (Raster Image Prozess) wird standardisiert durchgeführt. Die Farbdefinition von CMYK wird für die Farblieferanten in der ISO 2846 festgelegt, wodurch zwar nicht auf allen Papierdruckern exakt dasselbe Ergebnis erzielt wird, aber annähernd vergleichbare Resultate möglich sind. CMYK steht für die Prozessfarben Cyan, Magenta, Yellow und Schwarz (Schlüsselfarbe und deshalb Key) und ist ein subtraktives Farbmodell.

Da das Farbverhalten stark vom Prozess abhängt, ist es im Bereich Keramik nicht möglich, nach ISO 2846 zu arbeiten. Um auch hier eine produzierbare Farbpalette bieten zu können, wurde das klassische CMYK-Modell abgewandelt. Aufgrund der verwendeten Einbrenntemperatur ist es notwendig, anorganische Pigmente zu verwenden, die für den Druck eine definierte Mahlfeinheit und Stabilität benötigen. Statt Magenta wird ein Rotbraun eingesetzt. In Bereichen, in denen ein sattes Grün benötigt wird und dieses nicht durch Mischen erzielt werden kann, wird empfohlen, direkt mit einer grünen Digitaldruckfarbe zu arbeiten.

Um sich für die richtige Digitaldruckfarbenkombination entscheiden zu können, muss der Prozess ganzheitlich betrachtet werden. Gelbpigmente beispielsweise können bei höheren Temperaturen oder langen Brennzeiten relativ farbschwach ausfallen oder grünstichig werden. Ein Beige oder Orange kann hier bessere Ergebnisse erzielen.

Im keramischen Digitaldruck umfasst der Farbraum von Wandfliesen in der Regel 40 000 bis 80 000 Farben, im Bodenbereich liegt dieser bei etwa 10 000 bis 30 000 Farben. Der Farbraum steht immer in Abhängigkeit zur verwendeten Glasur und Digitaldruckfarbenkonfiguration. Die ersten Resultate in der Grobkeramik zeigen, dass in etwa eine Farbpalette wie im Bereich von Bodenfliesen möglich ist.

4 Einsatz von Colour-Management-Software in der keramischen Industrie

Colour-Management-Software dient nicht zur Bildbearbeitung, sondern unterstützt unter anderem die Überführung von Designs von einem Farbraum in einen anderen und ermöglicht somit eine reproduzierbare Farbwiedergabe. Mit ihrer Hilfe können Arbeitsabläufe standardisiert und die Qualität der Druckdateien verbessert werden.

Das Farbverhalten organischer Farbpigmenttinten ist in der Regel linear und so für Bildbearbeitungsprogramme leichter zu kalkulieren. Im keramischen Digitaldruck verhalten sich die anorganisch pigmentierten Farben im Vergleich zum Papierdruck nicht linear. Es ist deshalb nicht möglich, Softwarelösungen aus dem Papierbereich zu übernehmen. Das Unternehmen ColorGATE Digital Output Solutions GmbH hat sich in den vergangenen Jahren intensiv mit dem Verhalten keramischer Digitaldruckfarben befasst und konnte seine Software „Ceramic Productionserver“ für die keramische Anwendung optimieren.

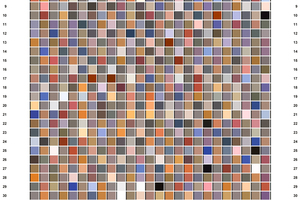

Als Arbeitsgrundlage werden sogenannte ICC-Profile erstellt, die von der Vorlage bis zur Reproduktion einen farbverbindlichen Ablauf gewährleisten. Mit der Annahme, dass im Prozess 80 000 Farben erreicht werden, können diese nicht alle über die tatsächliche Messung definiert werden. Deshalb gilt: Je mehr Farbfelder ein Profilchart enthält, desto genauer ist die Beschreibung des Farbraums. In der Regel können 500 Messfelder pro Farbe als Richtwert angenommen werden, sodass zum Beispiel für einen Vierfarbdruck 2000 Felder in einer Farbmischung für die Beschreibung des Farbraums zur Verfügung stehen. Mit dieser Anzahl an gemessenen Farbwerten wird ein Idealmaß zwischen tatsächlichem Messwert und berechnetem Wert gefunden.

ICC-Farbprofile müssen für jeden Prozess individuell erstellt werden, da kein Prozess dem anderen zu 100 % gleicht. Auch ein zweiter Drucker desselben Herstellers, der mit den gleichen Digitaldruckfarben befüllt ist, benötigt ein eigenes Profil. Wenn im Sinne des Colour-Managements ein optimaler Ablauf in der Produktion etabliert werden soll, muss für jede Prozessänderung ein neues ICC-Profil erstellt werden. Die Erstellung eines ICC-Profils erfolgt in drei Schritten:

Der erste Schritt ist die softwareseitige Linearisierung (»4), bei der die einzelnen Farben mit steigender Farbmenge in gleichmäßigen Schritten von 0 bis 100 % gedruckt werden. Das erstellte Linearisierungschart wird nach dem Brand ausgemessen und mithilfe einer entsprechenden Software ausgewertet. Durch die gewonnenen Messdaten ergibt sich ein Kurvenverlauf, der das tatsächliche Druckverhalten widerspiegelt. Es wird somit möglich, die Druckausgabe dahingehend zu optimieren, dass sich die einzelnen Digitaldruckfarbkanäle linear verhalten

Im zweiten Schritt wird ein sogenanntes „Inklimit“ (»5) angedruckt. Hiermit wird der maximale Farbauftrag aller Farben in Abhängigkeit zur Druckqualität geprüft

Zuletzt wird ein Profilchart (»6) angedruckt. Dabei handelt es sich um ein Mosaik aus definiert gemischten Farben, wobei die einzelnen Farbmischungen Patches genannt werden. Die Größe eines solchen Farbcharts steht in Abhängigkeit zur verwendeten Anzahl von Farben. Die Empfehlung liegt bei 500 Patches pro Farbe. Je nach Messgerät ist ein Patch zwischen 1 mm und 1 cm groß

Wenn der Quellfarbraum eines Bildes bekannt ist und die Farben im Zielfarbraum darstellbar sind, kann ein Bild so umgerechnet werden, dass es nach dem Druck das gleiche Farberscheinen zeigt wie das Ursprungsbild. Es ist jedoch nicht immer möglich, Bilder, Designs oder Druckdateien optimal in alle denkbaren Prozesse zu überführen.

5 Ausblick auf zukünftige Anwendungen

Zurzeit sind Digitaldruckfarben, die in keramischen Prozessen eingesetzt werden, lösemittelbasiert. Dies führt in einigen Fällen zu Schwierigkeiten in Kombination mit einem wasserbasierten System wie den verwendeten Glasuren und Engoben. Die eingesetzten Lösemittel sind nicht wassermischbar und es kann zu wasserabweisenden Effekten in Verbindung mit dem Glasur- oder Engobenauftrag kommen. Dem wasserbasierten System, also der Engobe oder Glasur, kann aber ein Additiv der Firma Zschimmer & Schwarz zugesetzt werden, um den wasserabweisenden Effekt zu minimieren oder gänzlich aufzuheben.

Wasserbasierte Digitaldruckfarben werden in Zukunft eine größere Rolle spielen. Gegenwärtig ist die Entwicklung wasserkompatibler Druckköpfe eine große Herausforderung für die Hersteller und entsprechende Versuche im industriellen Maßstab werden bereits durchgeführt. Die Vorteile wasserbasierter Druckfarben sind eine höhere Definition, klarere Konturen, die Möglichkeit, direkt auf nasse Oberflächen zu drucken, sowie eine Verbesserung der Ausbrenneigenschaften.

Digitales Engobieren und Glasieren werden aufgrund ihrer ressourcenschonenden Applikation an Bedeutung gewinnen. Aktuell gibt es unterschiedliche Entwicklungen bei der Art der Applikation. So werden etwa Versuche mit piezo- beziehungsweise ventilgesteuerten Druckköpfen durchgeführt. Zurzeit lohnt sich dieses System nur, wenn größere Produktionen mit der gleichen Engobe oder Glasur gefertigt werden. Beim digitalen Glasieren oder Engobieren kann jedoch nicht mit standardisierten Produkten gearbeitet werden. Gerade bei der Ventiltechnik wird die gewünschte Engobe oder Glasur kundenspezifisch auf die notwendigen rheologischen Eigenschaften eingestellt.

www.zschimmer-schwarz.com