Equipceramic errichtet Ziegelwerk für Produits Rouges Arbal

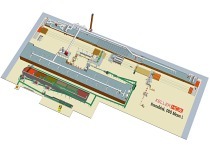

Der spanische Anlagenbauer Equipceramic hat für das Unternehmen Arbal ein neues Ziegelwerk im algerischen Oran geplant, gebaut und in Betrieb genommen. Um die Anforderungen des Kunden zu erfüllen, entwarf Equipceramic ein Werk mit einer hohen Produktionskapazität von 218 400 t Hohlblöcken pro Jahr. Das neue Ziegelwerk ist mit modernsten Technologien sowohl im Bereich der mechanischen Anlagen als auch im Hinblick auf die Automatisierung sowie die Steuerungs- und Regelungssysteme ausgestattet und stellt eine sehr flexible Produktionslinie dar.

Aufbereitung, Zerkleinerung und Extrusion

Für die Aufbereitung der Tone wurde eine halbtrockene Methode gewählt. Über Kastenbeschicker gelangen die Rohstoffe in den Verarbeitungsprozess. Die Zerkleinerung beginnt in einem Vorbrecher und wird mit einem Desintegrator fortgesetzt. Anschließend folgen ein Walzwerk und ein Mischer. Mit dieser Technologie wird die Masse mit der am besten für die Verarbeitung geeigneten Korngröße aufbereitet.

Die Mischung wird in einem Tonlager gemaukt, um ihre Homogenität zu verbessern. Das Tonlager verleiht der Produktionsanlage eine größere Unabhängigkeit, da es eine kontinuierliche Versorgung mit Ton sicherstellt, und ist mit einem Brückenschaufellader ausgestattet. Die Masse wird über ein vollständig automatisiertes System entnommen, was eine effiziente Nutzung des bevorrateten Rohstoffs ermöglicht.

Der Formgebungsprozess erfolgt über einen Kastenbeschicker, ein Walzwerk und einen Extruder.

Trocknen

Die Produkte werden in einem halbkontinuierlichen Trockner mit kegelförmigen Rezirkulationsgebläsen getrocknet. Die schienengebundenen Trocknerwagen laufen im Trocknertunnel zwischen verschiedenen Reihen von Rezirkulationsgebläsen hindurch. Diese verteilen die Luft vertikal, um eine gleichmäßigere Trocknung über die gesamte Ladehöhe zu erzielen.

Die für die Trocknung erforderliche Heißluft wird vom Abwärmenutzungssystem des Ofens sowie einigen Hilfsgeneratoren zur Verfügung gestellt. Beide Luftströme werden in einem Mischbehälter gemischt und dann über Zentrifugalgebläse abgezogen und im gesamten Trockner verteilt.

Am Ausgang des Trockners werden die Trocknerwagen vollautomatisch rangiert, dann entladen und die getrocknete Ware zur Setzmaschine gefördert, wo sie zum Brennen auf Ofenwagen geladen wird.

Brand

Dem eigentlichen Brennprozess ist ein Vorwärmer vorgeschaltet. Durch eine definierte Erhöhung der Brenntemperatur werden eine gleichmäßigere Brennfarbe erzielt und das Risiko von Abplatzern minimiert.

Der Brand selbst erfolgt in einem hochautomatisierten traditionellen gasbetriebenen Tunnelofen vom Typ “FT”. Am Ausgang des Vorwärmers werden die beladenen Ofenwagen in den Ofen geschoben. Der Ofen ist mit allen erforderlichen Kreisläufen und Bauteilen ausgestattet, um einen homogenen Heißluftstrom durch den Ofen über die gesamte Ofenladung zu gewährleisten, geeignete Druckverhältnisse über den gesamten Prozess zur Sicherung der entsprechenden Temperaturkurve zu schaffen und die Energieeffizienz durch Wiederverwertung der im Prozess verwendeten Ressourcen sicherzustellen.

Die Regelung und Steuerung des Ofens erfolgt ebenfalls vollautomatisch über ein System. Dieses ermöglicht dem Kunden eine umfangreiche Überwachung des Trocknungs- und Brennprozesses sowie eine genaue Kontrolle der in diesen Prozessen beteiligten Parameter.

Entladung und Paketbildung

Die Produkte werden mithilfe von Greifern von den Ofenwagen geladen. Die Ziegel werden schichtweise zu Paketen gestapelt und diese zur Erhöhung ihrer Stabilität horizontal und vertikal umreift. Nach traditioneller algerischer Methode werden in der untersten Schicht zwei Lücken gelassen, damit die Pakete mit Gabelstaplern aufgenommen werden können.

In diesem Projekt setzen die Greifer zwei Versandpakete übereinander und erhöhen so die Effizienz der Flurförderzeuge, die sie zum Lagerplatz bringen.

www.equipceramic.com