Hochtemperatur-Beschichtungen bieten Energieeinsparungen

Aufgrund zunehmender Betriebskosten durch ständig steigende Brennstoffpreise sowie Druck seitens der Regierungen zur Verminderung von Treibhausgasemissionen stehen Betreiber von Brennöfen und Feuerungsanlagen aller Art vor großen Herausforderungen. Dies gilt insbesondere für die Ziegel- und Keramikindustrie, in der Brennstoffe eine der größten Kostenkomponenten im Betriebsprozess darstellen. Ein effizienter Hochtemperaturprozess kann durch den Einsatz neuester Brenner- oder Steuerungstechnik erzielt werden sowie durch optimale Ausgestaltung der Isolierung. Die Emisshield-Beschichtungen mit hohem Emissionsvermögen bieten eine Möglichkeit für zusätzliche Einsparungen.

Was ist Emisshield?

Bei Emisshield handelt es sich um eine Produktreihe keramischer Beschichtungen mit hohem Emissionsvermögen, die von der Firma Emisshield, Inc. auf der Grundlage einer von der NASA lizenzierten und patentierten Technologie hergestellt wird. Diese neueste Emissivitätstechnologie der NASA wurde für die nächste Raumfährengeneration entwickelt, die die bestehende Shuttle-Flotte ersetzen sollte, als diese im Jahr 2010 Außerbetrieb genommen wurde.

Zur Herstellung von Beschichtungen mit hohem Emissionsvermögen, die stark an Feuerfestmaterialien mit hoher Dichte, isolierendem Schamottestein, feuerfester Keramikfaser sowie den meisten Metallen anhaften, hat Emisshield, Inc. eigene patentierte Bindemittelsysteme mit der NASA-Technologie kombiniert. Die Beschichtung von feuerfesten Materialien und Keramikfasern in Tunnelöfen, Kammeröfen, Rollenöfen etc. mit Emisshield sorgt für gleichmäßigere Beheizung, höhere Produktivität, längere Lebensdauer im Feuerfestbereich sowie Brennstoffeinsparungen.

Wie funktioniert Emisshield?

Die Aufbringung von Emisshield erfolgt auf der „heißen Seite“

des Brennofens. Strahlungs- und Konvektionsenergie aus dem Brenner sowie heiße Ofengase werden an der Oberfläche der Beschichtung absorbiert und an den kälteren Ofenbesatz wieder abgestrahlt. Ein entscheidender Faktor für diese Eigenschaft ist das Emissionsvermögen der Wandoberfläche von Brennöfen oder Feuerungsanlagen.

Das Emissionsvermögen beschreibt wie gut ein Körper Energie im Vergleich zu einem schwarzen Körper bei einer gegebenen Temperatur und Wellenlänge absorbiert und wieder emittiert. Das Emissionsvermögen (W/m²) eines Körpers hängt von der physikalischen Eigenschaft des Körpers bzw. seiner Emissivität ab. Das Emissionsvermögen ist ein zweistufiger Prozess, der, vereinfacht ausgedrückt, die Absorption und Wiederabstrahlung von Energie bei längeren Wellenlängen im nahen Infrarot-Wellenlängenbereich beinhaltet. Die Annahme, dass es sich bei einer feuerfesten / keramischen Wand um einen grauen Körper handelt und dass es sich bei dessen Absorption und Abstrahlung bei jeder Temperatur und Wellenlänge um den konstanten prozentualen Anteil eines schwarzen Körpers handelt ist jedoch völlig unzutreffend. So kann beispielsweise ein in einem Brennofen verwendetes Feuerfestmaterial auf Aluminiumsilikatbasis bei 500 °F (260 °C) einen Gesamtemissionsgrad von 0,8 aufweisen, aber lediglich von 0,4 bei 2000 °F (1090 °C).

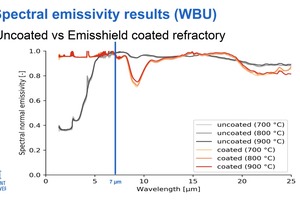

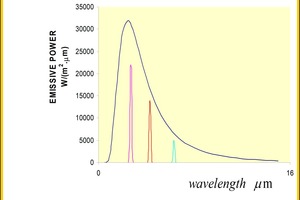

»1 illustriert das Emissionsvermögen, das von der Western Bohemia University (WBU) für Feuerleichtstein (Messungen des spektralen Emissionsgrads) bei unterschiedlichen Temperaturen gegenüber Infrarot-Wellenlängen in Mikrometer ermittelt wurde. Der Spitzenwert der Infrarot-Wellenlängen für die Emission von Strahlungsenergie in einem Brennofen liegt im 2 - 7 Mikrometerbereich, wobei rund 90 % der Strahlungsenergie unter 6,4 Mikrometer im nahen Infrarot erzeugt wird. Dies sind die wichtigsten Wellenlängenbereiche und gleichzeitig die Wellenlängen mit dem schlechtesten Emissionsvermögen bei Feuerfestmaterial!

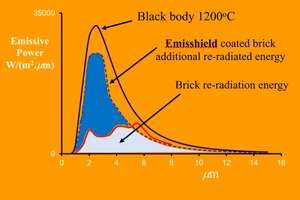

»2 zeigt die Kurven für den schwarzen Körper, Emisshield und unbeschichtetes Feuerfestmaterial zur Wellenlänge. Hierbei ist zu beachten:

Der Bereich unter jeder Kurve stellt die von der Oberfläche des Körpers (Ziegel, Emisshield oder schwarzer Körper) an einen Ofenbesatz (Ofenwagen) abgestrahlte Energiemenge bzw. Emissionsleistung (W/m²) dar.

Wie aus der Kurve hervorgeht ist Emisshield ein grauer Körper. Feuerfestmaterial ist jedoch kein grauer Körper.

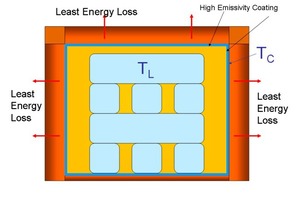

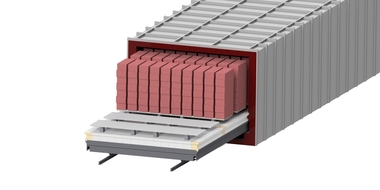

In »3 wird der Querschnitt eines Tunnelofens dargestellt, bei dem eine Emisshield-Beschichtung auf dem Feuerfestmaterial im Ofeninneren aufgebracht ist. Die von der Beschichtung, TC, absorbierte Wärmeenergie wird abgestrahlt und vom kälteren Besatz, TL, absorbiert. Die feuerfeste Auskleidung ist anschließend kühler und speichert weniger Wärmeenergie.

Zu beachten ist, dass die Temperatur der Beschichtungsoberfläche höher sein muss als die Temperatur des Ofenbesatzes damit Emisshield wirksam wird. Die von Emisshield abgestrahlte Wärmemenge lässt sich anhand der nachfolgenden Gleichung vorausberechnen:

Q = Ew* σ*(TC4-TL4)

Dabei ist: Q = abgestrahlte Energie, die vom Ofenbesatz absorbiert wird

Ew = Emissionsgrad der Beschichtung

σ = Stefan-Boltzmann-Konstante

TC = Wandtemperatur

TL = Besatztemperatur

Da die Beschichtungs- und Ofenbesatz-Temperatur auf die vierte Potenz gebracht werden wird deutlich, dass Emisshield die meiste Energie absorbiert und wieder abstrahlt, wenn der Temperaturunterschied zwischen Beschichtung und Besatz am größten ist. Ferner weist unbeschichtetes Feuerfestmaterial in Tunnelöfen bei Betriebstemperatur einen Emissionsgrad, Ew, im Bereich von 0,3 - 0,5 auf. Das Auftragen von Emisshield auf das Feuerfestmaterial erhöht den Emissionsgrad auf rund 0,9. Das bedeutet, dass 90 % der von der Beschichtung absorbierten Energie auf den kälteren Ofenbesatz abgestrahlt werden.

Bei Annäherung von TC an TL verringert sich die Wärmeübertragung deutlich, woraus sich ergibt, dass ein Durchlaufofen nur im Aufheizbereich über 1100 °F (600 °C) und in der Brennzone mit Emisshield beschichtet werden würde. Bei einem Kammerofen würden die gesamten Ofenwände beschichtet, da durch Emis-shield die Aufheiz- und Abkühlrate bei diesem Ofentyp erhöht würde, was zu Produktionssteigerungen mit Energieeinsparungen führt. Zu beachten ist, dass sich in einem Durchlaufofen, wie bei einem Kammerofen, sowohl die Aufheizzeit als auch die Abkühlzeit verringern wird.

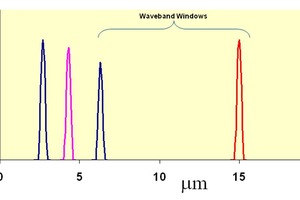

Außerdem muss man wissen, dass Brennstoff und Brennmedium unterschiedlich auf den Auftrag von Emisshield reagieren. Für Emisshield ist zwischen den beiden kein Unterschied erkennbar, die thermodynamischen – und Leistungs-Ergebnisse sind jedoch je nach Brennstoffquelle unterschiedlich. Bei einem gasbeheizten Brennofen ist die Zunahme der Strahlung aus dem Feuerfestmaterial nicht nur für den Besatz (Ofenwagen) spürbar, sondern hat auch großen Einfluss auf und mit den heißen Verbrennungsgasen im Ofen. Diese heißen Verbrennungsgase weisen einen sehr niedrigen Gesamtemissionsgrad von circa 0,2 auf und sind somit nicht „grau“. Forschungsarbeiten bei British Gas und an verschiedenen europäischen Universitäten ergaben, dass Erdgas, wie in Abbildung 4 dargestellt (2.7, 4.3, 6.3 und 15 Mikrometer), tatsächlich in sehr engen Nahinfrarotbandbreiten abstrahlt. Da es sich beim Emissionsvermögen um einen zweistufigen Prozess der Absorption und Abstrahlung handelt, hat das heiße Verbrennungsgas die gleiche Affinität um auf genau den gleichen Bandbreiten zu absorbieren und wieder abzustrahlen. Somit existieren „Wellenlängen-Fenster“, in denen Verbrennungsgas weder Energie absorbiert noch abstrahlt und die Wellenlängen der Energie frei passieren können.

Bei jeder Oberfläche bzw. jedem Material arbeiten Emissionsvermögen und Reflexionsvermögen wie folgt Hand in Hand: Emissionsvermögen + Reflexionsvermögen = 1

Eine Feuerfest-Brennofen-Auskleidung mit geringem Emissionsvermögen wird Strahlungsenergie auf der gleichen Wellenlänge und Frequenz reflektieren, auf der sie empfangen wurde, und somit wird sie vom Verbrennungsgas wieder absorbiert (Emissionsgrad von 0,2). Dies führt dazu, dass ein höherer Energieanteil nicht am Besatz ankommt.

Wird der Emissionsgrad einer Wand mit Emisshield auf 0,9 erhöht, dann wird eine größere Strahlungsmenge über einen breiteren Infrarot-Wellenlängenbereich absorbiert und wieder abgestrahlt und somit gelangt mehr Energie durch das „Wellenlängen-Fenster“ zum Besatz. In einer gasbeheizten Anlage ermöglicht Emisshield die Erweiterung der engen Wellenlängen-Bandbreiten und damit die Energieabstrahlung über eine viel größere und durchgehende Bandbreite mit wesentlich mehr Energie.

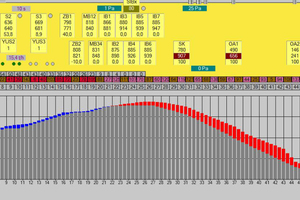

In »4 werden konzeptionelle „Wellenlängen-Fenster“ dargestellt und die Glättung der „grauer Körper“ Kurve, die über einen größeren Wellenlängenbereich durch das Emisshield-System im Brennofen erzeugt wird. In einem elektrisch beheizten Brennofen funktionieren Emisshield-Systeme ebenfalls, jedoch mit etwas geringeren Energieeinsparungen aufgrund der fehlenden „Wellenlängen-Fenster“.

Zu erwartende Ergebnisse bei Verwendung von Emisshield

Nach ersten Untersuchungen am Institut für Ziegelforschung Essen e.V. in Essen, die Energieeinsparungen von rund 6 % in einem kleinen Kammerofen ergaben, wurde ein Industrieprojekt im Ziegelwerk Bellenberg in Deutschland gestartet. Hier wurden am 20. Februar 2021 von der Firma CRESS B.V., dem europäischen Applikationspartner von Emisshield, Inc., rund 400 m² Seitenwände und Decken in der Aufheiz- und Brennzone des Tunnelofens mit der hitzebeständigen Emisshield-Beschichtung versehen.

Nach dem Neustart des Brennofens bemerkte der Bediener sofort Überschussenergie, was zu höheren Temperaturen bis in die Kühlzone führte.

Die Einschaltzeiten der Brenner wurden schrittweise reduziert bzw. wurden Brenner ganz ausgeschaltet und die Brennersteuerung musste angepasst werden, um das System wieder ins Gleichgewicht zu bringen. Ab dem 1. Mai 2021 wurde der spezifische Energieverbrauch sorgfältig überwacht und mit der Situation vor der Beschichtung verglichen. Mit einem durchdachten Energiemanagementsystem nach ISO 50001 war es möglich, die folgenden spezifischen Energiedaten zu entnehmen:

Der Gasverbrauch wurde im Verbund Ofen-Trockner betrachtet und mit den Daten aus 2019 und 2020 verglichen. Wesentliche Änderungen bei Mischung, Menge und Art der Ausgangsstoffe bzw. Porosierungsmittel und Produkte wurden ebenso bei der Berechnung berücksichtigt wie größere Produktionsprobleme. Nach einer etwa 6-monatigen Überwachung kann bestätigt werden, dass die größten Einsparungen im Bereich des Heißluftbrenners im Trockner und im Ofen selbst erzielt werden. Dies führt zu einer durchschnittlichen Verringerung des Erdgasverbrauches von etwa 7.5%.

Aufgrund der sich ständig ändernden Ausgangsstoffmischung, der unterschiedlichen Menge an Porosierungsmitteln und Produkten wird der Energieverbrauch über einen längeren Zeitraum weiter überwacht, um die Tendenz der Energieeinsparungen zu bestätigen. Bis heute lässt sich jedoch bereits feststellen, dass die Einschaltzeit der Brenner kürzer als bisher ist. Es konnte ebenfalls festgestellt werden, dass Energie weiter in die Kühlzone hinein „gedrückt“ wird, sodass höhere Temperaturen am oberen Auslass für den Trocknungsprozess zur Verfügung stehen, die Brenner seltener im Energieverbund mit dem Trockner arbeiten, und sich auch in diesem Bereich Einsparungen an Energie einstellen. Bei der nächsten Ofeninspektion (nach etwa einem Jahr Betriebszeit mit der Beschichtung) wird auch die Beständigkeit der Beschichtung auf der Ausmauerung überprüft.

Am Institut für Ziegelforschung Essen e.V. wurde die Beschichtung auf eine Faserauskleidung aufgebracht. Nach über einem Jahr Ofenbetrieb bei unterschiedlichsten Atmosphären, bedingt durch das Brennen verschiedenster Produkte, wurden hier keine Veränderung oder Beschädigung festgestellt.

Ansprechpartner zum Beschichtungsprojekt mit Emisshield im Ziegelwerk Bellenberg ist Tobias Bem (tobias.bem@ziegelwerk-bellenberg.de), Tel: +49 (0)7306-965040.