Metallwerk-Fördertechnik bewährt sich in einer Ziegelei

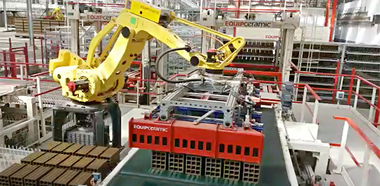

Bei der Ziegelherstellung, die heute zumeist auf hoch automatisierten Fertigungslinien erfolgt, sind neben Staub und keramischem Bruchmaterial auch die auftretenden Temperaturen eine Herausforderung für die eingesetzten Transport-einrichtungen.

Hier bewährt sich die Fördertechnik des Intralogistik-Spezialisten Herrmann + Hieber, die für das raue Umfeld der Metallindustrie ausgelegt wurde. H+H ist ein mittelständischer Spezialist für Schwerlast-Fördertechnik, Automatik-Krane, Sonderlagersysteme sowie Coilhandling- oder Langgut-Verpackungstechnologie für die verschiedensten Bereiche der metallerzeugenden und metallverarbeitenden Industrie. Die von dem Denkendorfer Unternehmen entwickelten Anlagen haben sich in diesem rauen Umfeld seit Jahrzehnten bewährt und genießen einen guten Ruf. Als eine Anfrage über eine maßgeschneiderte Lösung für eine süddeutsche Ziegelei vorlag, stellte man sich dieser neuen Herausforderung.

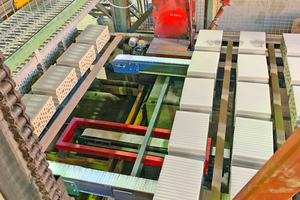

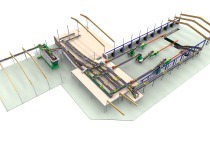

Die neue Anlage ersetzt zwei in die Jahre gekommene automatische Fördersysteme für die Transportstrecken, auf denen die Formlinge von der Extrusionsanlage zum Trockner und anschließend weiter zum Ofen transportiert werden.

„Moderne Ziegelwerke sind weitgehend automatisiert und bestehen aus einer Reihe von zentralen Stationen, die durch mannlos arbeitende Transport- und Lagersysteme verknüpft sind“, erklärt Walter Pfeuffer, H+H-Handelsvertreter und langjähriger Insider der Ziegelbranche. Die entsprechenden Transporteinrichtungen werden hoch bansprucht und müssen robust genug sein, um tagtäglich, oft mehrschichtig, möglichst ohne Ausfälle zu funktionieren und so Stillstände auch bei den vor- und nachgelagerten Fertigungslinien zu vermeiden.

Zweistufige Vereinzelung und Weiterförderung

Im konkreten Fall ging es um zwei Förderstrecken, mit deren Hilfe die Formlingsträger vereinzelt und zur Entladestation weitertransportiert werden. Die Formlinge werden auf flachen Stahlrohrpaletten aufgereiht, die beladenen Paletten in Trocknerwagen abgelegt und anschließend getrocknet. Nach dem Trocknen werden die Paletten einzeln vom Trocknerwagen entladen, um sie nacheinander durch die Anlage zu schleusen. Im Transportgestell werden die Formlingsträger von Tragschienen gestützt, die seitlich am Gestell angebracht sind. Eine automatische Entladeeinrichtung entnimmt sie nacheinander und setzt sie auf einem von H+H gelieferten Doppelriemenförderer ab. Die Übernahme erfolgt zunächst durch eine Hubbewegung, danach werden sie seitlich wegtransportiert, während die Entladeeinrichtung die nächste Palette abholt. Nach der ersten Verschiebeoperation übernimmt ein Verschiebewagen, der von einem ebenfalls von H+H gelieferten Riemenförderer angetrieben wird, den schnellen Weitertransport zur Entladestation. Dort werden die Rohlinge vom Abräumer jeweils in Reihen gegriffen, seitlich versetzt und für die nächste Prozessstufe bereitgestellt. Die hinter dem Trockner angeordnete zweite Station übernimmt dann die vom Trockner kommenden Paletten. Die Rohlinge werden entladen und zum Einlaufbereich des Ofens gefördert.

Hohe Dynamik gefordert

Zu den Anforderungen des Kunden gehörte unter anderem eine hohe Dynamik der Fördereinrichtungen. So werden hohe Beschleunigungs- und Abbremswerte des Formlingsträgers zwischen den aufeinanderfolgenden Entladezyklen beim Abräumen der Ziegelreihen sichergestellt. Dafür wurden die Riemenförderer mit Asynchron-Servomotoren von SEW ausgerüstet. Diese verfügen über integrierte Positionsgeber, deren Signale im Schaltschrank für die Antriebssteuerung ausgewertet werden. Die so erreichte perfekte Synchronisation mit den übrigen Abläufen innerhalb der Entladestrecke sichert kurze Taktzeiten.

Robustheit und Zuverlässigkeit

„Der Kunde legte besonderen Wert auf Robustheit und Zuverlässigkeit“, so Walter Pfeuffer. Bei dem früher eingesetzten Kettenfördersystem waren mit zunehmendem Alter die Instandhaltungsaufwendungen stark angestiegen. Wichtiger Aspekt bei der Entscheidung für H+H war der gute Ruf, den sich deren Logistiklösungen in jahrzehntelangem Einsatz in teils äußerst rauen Einsatzbereichen der Stahl- und Metallindustrie erworben hatten. Weiterer Vorteil ist die einfache Konstruktion der Anlagen, die deshalb durch die werkseigene Instandhaltung gewartet und repariert werden können, was Ausfallzeiten und Kosten begrenzt. Um dem Sicherheitsbedürfnis des Kunden zu entsprechen, wurden beim Angebot extra groß dimensionierte 100er-Förderriemen vorgesehen. „Dennoch erwies sich unser Angebot als immer noch so günstig, dass sich der Kunde letztlich für unser System entschied“, freut sich Walter Pfeuffer.

www.herrmannhieber.de