Bedeschi beliefert Alexeyevskaya Keramika, Russland

Der renommierte Klinker- und Verblenderhersteller Alexeyevskaya Keramika mit Sitz in Süd-Kazan, Russland, setzt seit Jahren sein Vertrauen in Bedeschi S.p.A.

Um die Qualität der Produkte zu verbessern und die Produktionskapazität zu erhöhen, wurden bisher zahlreiche Veränderungen an den beiden Produktionslinien vorgenommen. Dazu gehört der Einbau einer neuen Anlage zum Extrudieren, Schneiden und Setzen von Verblendern. Installiert wurden ein neuer Abschneider, Kammertrockner, eine automatische robotergesteuerte Setzmaschine und neue Herdwagenöfen zur Steigerung der Kapazität der Klinkeranlage.

Alle Anlagen wurden nicht nur komplett von Bedeschi S.p.A. entwickelt und hergestellt, sondern auch in der vorgesehenen Zeit installiert und in Betrieb genommen.

Extrusions-,

Abschneide- und Setzlinie für Verblender

Zum Lieferumfang gehörten ein neues Walzwerk vom Typ LPS 10x8 für die Feinzerkleinerung vor der Extrusion, eine neue Strangpresse vom Typ BED 550 XHP zur Steifverpressung, die auch für einen sehr hohen Extrusionsdruck geeignet ist, sowie ein neuer elektronischer Rotationsabschneider.

Der Rotationsabschneider vom Typ Bedeschi TRBED wurde erst kürzlich in das Programm der Bedeschi-Abschneider aufgenommen, zu dem auch Vertikal- und Multidrahtabschneider, Abschneider zum Anfasen aller vier Seiten von Verblendern und für hohe Produktionskapazitäten, elektronische Vertikalabschneider u.a. gehören. Der neue TRBED-Abschneider ergänzt das Programm und ist das Ergebnis jahrelanger Entwicklungsarbeit der technischen Experten aus dem Hause Bedeschi S.p.A. Bei dieser vollkommen neuen Maschine bewegt sich der Draht beim Schnitt stets nach unten, sodass die Richtung nicht gewechselt und der Draht für den nächsten Schnitt auch nicht neu positioniert werden muss.

Jeweils zwei Schneidedrähte sind auf zwei Schlitten befestigt, von denen jedoch nur einer aktiv ist. Die Schlitten bewegen sich in einer kontinuierlichen Kreisbewegung auf zwei Drehkränzen immer in eine Richtung. Der Vorteil dieser technischen Lösung liegt darin, dass die bewegte Masse (und damit die Massenträgheit) deutlich verringert werden, da nur der Draht und nicht der ganze Schnittbogen dem Produkt beim Schneidevorgang folgt. Dadurch ergeben sich kürzere Anfahrdynamiken, die eine bessere Anpassung an mögliche Schwankungen in der Extrusionsgeschwindigkeit ermöglichen. Darüber hinaus ist die Schneidefrequenz wesentlich höher als bei traditionellen Vertikalabschneidern, weil der Rücklauf des Drahtes entfällt. Das ermöglicht hohe Produktionskapazitäten mit nur einem Schneidedraht. Auch das Einstellen der Anlage ist einfacher, die Parameter müssen lediglich über das Bedienerpult eingegeben werden, es sind keine manuellen Eingriffe nötig. Die Maschine ist mit einem Bürstensystem zur Drahtreinigung sowie einer Signalvorrichtung ausgestattet, die meldet, wenn ein Drahtbruch vorliegt. Ein druckluftbetriebenes System unterstützt den Maschinenbediener beim Montieren des Schneidedrahtes. Dieses zieht den Draht vor dem Befestigen stets mit der gleichen Kraft straff. Zum Antrieb werden bürstenlose Motoren eingesetzt, die von einer bedienerfreundlichen und zuverlässigen Software gesteuert werden.

Erweiterung der Klinker-Produktionslinie

Die Verdoppelung der Klinkerproduktion wurde durch den Einbau eines neuen Kammertrockners, neuer Herdwagenöfen, einer neuen Setzlinie für das getrocknete Material (eine Kippvorrichtung, eine Schichtensetzanlage und ein Ofenwagensetzsystem mit anthropomorphem Roboter) erreicht.

Der aus drei Trockenkammern bestehende Trockner verfügt über ein zentrales fahrbares inneres Belüftungssystem mit drei Gruppen aus jeweils zwei sich überlagernden bidirektionalen Axialgebläsen, deren Durchmesser jeweils 1000 mm beträgt, bei einer Leistung von 40 000 m3/h. Der gemeinsame Heizraum für die drei Trockenkammern nutzt auch die Abwärme aus den beiden Herdwagenöfen. Der Trocknungszyklus beträgt bei einer von der Länge nach acht zu belüftenden Ziegeln auf jeder Kammerseite weniger als 48 Stunden.

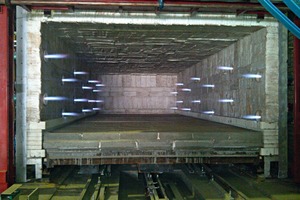

Jeder der beiden neuen Herdwagenöfen, die die drei bereits früher gelieferten Öfen ergänzen, fasst drei Wagen mit jeweils zwei Reihen Materialstapeln. Die Öfen sind mit jeweils einem Brennsystem aus 28 Seitenbrennern ausgestattet, die auf sechs Steuerungsgruppen verteilt sind. Ein zusätzliches Kühlsystem wird nach Abschluss des Brennzyklus aktiviert. Die Brennzyklen dauern weniger als 36 Stunden.

Sowohl Trockner als auch Öfen sind mit einer modernen Steuerungssoftware ausgestattet. Spezielle Computer stellen die automatische Kontrolle der verschiedenen Brennphasen sicher, ohne dass der Bediener eingreifen muss.

Geliefert wurden auch ein automatisches Entladesystem sowie eine robotergestützte Programmier- und Beladeeinheit für die Ofenwagen. Mit dieser Anlage kann für jede einzelne Schicht eine bestimmte Anzahl unterschiedlicher Ziegel sowohl stehend als auch liegend gesetzt werden.

Die gesamte Anlage wurde vor der Auslieferung bei Bedeschi zusammengebaut und getestet, wodurch die Zeit für die Installation und Inbetriebnahme vor Ort deutlich verkürzt werden konnte.

Die genannten Maschinen wurden mit der Lieferung eines zweiten elektronischen Rotationsabschneiders ergänzt, der die vorhandene Schneidemaschine ersetzen wird.

Das Bedeschi-Team steht für Kundenanfragen in Halle B2, Stand 425/526 zur Verfügung.