Einfluss mineralischer Additive auf das Trocknungs- und Sinterverhalten von Ziegelmassen, Teil 2

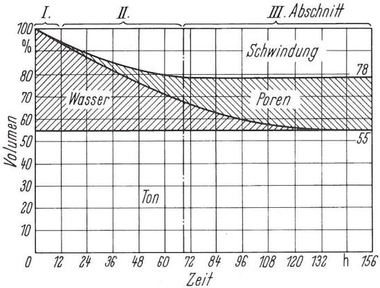

Die Trocknung ist einer der elementarsten Vorgänge bei der Herstellung keramischer Erzeugnisse. Dabei wird durch Entfernung des für die plastische Verformung benötigten Wassers der Rohling vom feuchten, plastischen Zustand in den trockenen, formstabilen Zustand überführt. Da die Verdunstung des Wassers ein energieverbrauchender Prozess ist, würde eine Reduzierung des für die Extrusion notwendigen Wasserbedarfs somit zu einer Energieeinsparung führen und darüber hinaus die Trockenzeit verkürzen. (Fortsetzung des Fachartikels aus ZI 1/2022)

5. Charakterisierung der getrockneten Ziegelmassen

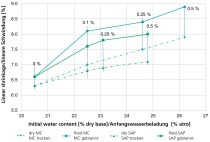

In »Tabelle 8 sind Schwindung, Packungsdichte und Biegefestigkeit der getrockneten Ziegelmassen aufgeführt. Die Schwindung der Grundmassen schwankt zwischen 7,6 und 4,7 %. Im Mittel bewegen sich die Werte zwischen 5,5 und 6,5 %. Ein Zusammenhang zwischen der Trockenschwindung und der Mineralogie der Grundmassen und ihrer Korngrößenverteilung ist nicht erkennbar. Lediglich der grobe Schieferton PK, der durch die diagenetische Verfestigung einen Teil seiner Bildsamkeit verloren hat, weist eine entsprechend niedrige Trockenschwindung auf. Die Schwindung wird bei fast allen Massen durch Zugabe der Additive deutlich reduziert, was auf die geringere Pressfeuchte zurückzuführen ist.

Die Entfernung des Wassers bei der Trocknung führt durch die Kapillarkräfte zu einer Volumenschwindung des Rohlings. Je weniger Wasser dieser enthält, desto geringer ist demnach die Schwindung. Eine Ausnahme bildet die Masse PK, bei der sich die Trockenschwindung minimal erhöht, was sich bei der Mischung PK 4 wahrscheinlich auf den verminderten Grobanteil und die erhöhte Pressfeuchte zurückführen lässt. Die Packungsdichte der getrockneten Rohlinge ist bei den meisten modifizierten Ziegelmassen deutlich gegenüber der Grundmasse erhöht. Bei der Masse HLZ 1 erhöhte sie sich um bis zu 3,2 %. Bei der Masse HLZ 1 12 erniedrigte sich die Packungsdichte allerdings. Grund hierfür ist die gegenüber der Grundmasse stark erhöhte Pressfeuchte, deren Raumbedarf (3,4 Ma-% Wasser entsprechen auch 3,4 Vol-%) durch die geringere Schwindung nicht kompensiert werden konnte. Bei der Masse HLZ 2 erhöhte sich die Packungsdichte um maximal 2,2 % bei gleichzeitiger Reduktion der Trockenschwindung. Die Masse PK 1 verzeichnet sogar eine Zunahme der Packungsdichte um 4,5 %, da sich gegenüber der Grundmasse auch die Trockenschwindung leicht erhöhte. Dies bestätigt die ursprüngliche Vermutung, dass durch die alleinige Zugabe des Additivs 1 die Packungsdichte am effizientesten erhöht werden kann (siehe »5).

Aber auch bei der Masse PK 4 erhöhte sich die Packungsdichte um beachtliche 2,4 % und das obwohl die Pressfeuchte um 1,8 % höher war. Die Trockenschwindung war zwar auch höher, scheint aber nicht ausreichend als Begründung. Eine mögliche Erklärung ist, dass bei der Extrusion auch Luft in der Masse eingeschlossen wird, da die Vakuumpumpe nicht stark genug ist, und somit immer auch mehr oder weniger viel Luft im frisch extrudierten Rohling enthalten ist, welche sich auf die Packungsdichte auswirkt. Bei der Masse VMZ erhöht sich die Packungsdichte um maximal 3,8 % bei leicht reduzierter Trockenschwindung. Bei der Masse DZ 1 erhöht sie sich maximal um 2,7 % bei ebenfalls leicht reduzierter Trockenschwindung. Die Masse DZ 2 stellt eine Ausnahme der bisherigen Ergebnisse dar, da die Packungsdichte unverändert geblieben ist. Auch die Trockenschwindung ist quasi identisch und schon bei der Pressfeuchte gab es nur eine geringe Abnahme. Es ist unklar, warum diese Masse eine Ausnahme darstellt. Generell besteht aber eine gute Korrelation der Packungsdichte mit der Pressfeuchte, d.h. die Massen, bei denen sich durch die Additive die Pressfeuchte reduziert hat, weisen auch eine höhere Packungsdichte auf. Die gemessenen Packungsdichten unterscheiden sich recht deutlich von den berechneten aus »Tabelle 4. Diese Abweichung entsteht allerdings dadurch, dass das Programm z.B. keine Agglomeration der Partikel berücksichtigt und vereinfachend nur runde Partikel simuliert wurden. Außerdem haben die mineralogische Zusammensetzung und der damit in Zusammenhang stehende Schwindungsprozess keinen Einfluss auf die Simulation.

Bei der Biegefestigkeit der einzelnen Ziegelmassen fällt auf, dass die Smektit-haltigen Grundmassen (HLZ 1, HLZ 2, DZ 2) die höchste Biegefestigkeit aufweisen. Es lässt sich also auch hier ein klarer Unterschied zwischen Smektit-haltigen und Smektit-freien Massen feststellen. Die Biegefestigkeit der modifizierten Massen ist bei allen Tonen niedriger als die der Grundmasse. Bei den Grundmassen mit besonders hoher Biegefestigkeit ist der Abfall etwas stärker ausgeprägt. Lediglich bei der Masse PK ist kein negativer Effekt der Additive zu erkennen. Allerdings weist diese Masse auch die niedrigste Biegefestigkeit auf. Die Verringerung der Biegefestigkeit ist letztendlich auf die Verminderung des Tonmineralanteils zurückzuführen, da die Tonminerale über elektrostatische Wechselwirkungen für den Zusammenhalt des Rohlings sorgen. Allerdings hat der Smektit-Gehalt mancher Additive keinen sichtbar positiven Einfluss auf die Biegefestigkeit. Auch die höhere Packungsdichte der modifizierten Massen verbessert die Festigkeit nicht, da keine Korrelation zwischen der Biegefestigkeit und der Packungsdichte innerhalb der einzelnen Massen nachweisbar ist. Bei der Trockenbiegefestigkeit zeigen sich also generell negative Auswirkungen der Additive.

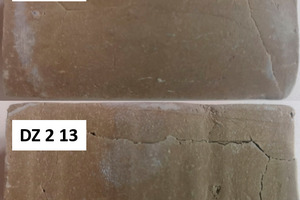

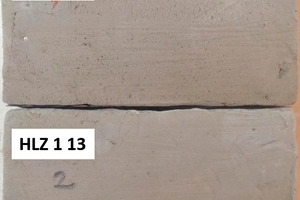

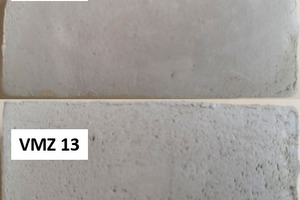

Die verringerte Trockenschwindung ist positiv zu bewerten, da dadurch die maximal auftretenden Spannungen bei der Trocknung reduziert werden, wodurch die Wahrscheinlichkeit von Trockenrissen sinkt. »7 zeigt den Einfluss der Additive auf die Trockenrissempfindlichkeit anhand der Massen DZ 2, HLZ 1 und VMZ. Bei dem Versuch wurden Prüfkörper in einem für diesen Zweck konstruierten Klimaschrank unter definierten Bedingungen getrocknet (Strömungsgeschwindigkeit: 2 m/s, Temperatur: 80 °C, relative Feuchte: ca. 3 %). Bei der Masse DZ 2 bildeten sich sowohl bei der Grundmasse als auch bei allen Mischungen deutliche Trockenrisse aus. Hier hatten die Additive auch keinerlei Auswirkungen auf die Trockenschwindung. Ein ähnliches Ergebnis zeigte die Masse HLZ 2. Hier wiesen auch alle Probekörper Risse auf, obwohl die Trockenschwindung der modifizierten Massen leicht niedriger war. Die Massen mit eher geringer Trockenschwindung (PK, VMZ, DZ 1) zeigten bei dem Versuch keine Trockenrisse. Die Masse HLZ 1 bewegt sich zwischen diesen beiden Extremen, da die Grundmasse deutliche Risse aufwies, wohingegen die modifizierten Massen rissfrei waren. Dies liegt sehr wahrscheinlich an der gegenüber der Grundmasse stark verminderten Trockenschwindung. Die Ergebnisse dieses Versuchs können als Beleg dafür dienen, dass durch mineralische Additive die Rissneigung von Ziegelmassen reduziert werden kann.

Sowohl die Trockenschwindung als auch die Feuchteleitfähigkeit haben einen Einfluss auf die Neigung zur Rissbildung. Die Trockenschwindung sollte so gering wie möglich sein, denn ein Rohling, der keine Trockenschwindung aufweist, würde unabhängig von seiner Feuchteleitfähigkeit nie Risse bekommen, da keine Schwindungsdifferenzen auftreten können. Die Feuchteleitfähigkeit hingegen sollte so hoch wie möglich sein, denn ein Rohling mit unendlicher Feuchteleitfähigkeit würde ebenfalls nie reißen, da innerhalb des Rohlings keine Feuchtegradienten und somit Schwindungsdifferenzen entstehen können. Zur Vermeidung der Rissbildung ist die Verringerung der Trockenschwindung aber von größerer Bedeutung als die Erhöhung der Feuchteleitfähigkeit, da Spannungen nur durch Schwindungsdifferenzen innerhalb des Rohlings erzeugt werden können, und je geringer die Schwindung ist, desto geringer ist auch die maximal auftretende Spannung. Außerdem wurde bei der Masse DZ 2 durch die Additive die Feuchteleitfähigkeit zwar stark erhöht, die Bildung von Trockenrissen hat dies jedoch nicht verhindert.

Pressfeuchte, Feuchteleitfähigkeit, Wasserdampfdiffusionswiderstandszahl, Trockenschwindung und Trockenrohdichte dienten als Eingangsparameter für das Programm ZiTro, mit dem Trocknungsenergie und –zeit der Ziegelmassen bis zu einer Restfeuchte von 2 % berechnet wurden. Bei der Berechnung der Massen HLZ 1 und 2 und DZ 1 und 2 wurde eine maximale Dicke der Rohlinge von 20 mm angenommen und bei den Massen PK und VMZ von 70 mm. In »Tabelle 9 sind die Zeiten der beiden Trocknungsabschnitte und die benötigte Trocknungsenergie angegeben, die mit dem Programm berechnet wurden. Es fällt auf, dass nur die Massen PK und VMZ für lange Zeit den 2. Trocknungsabschnitt durchlaufen, was an der größeren Probendicke liegt, die dazu führt, dass die langsame Wasserdampfdiffusion an Einfluss gewinnt. Außerdem ist deswegen der 1. Trocknungsabschnitt kürzer als bei den anderen vier Massen und der Energiebedarf deutlich größer. Bezogen auf 1 kg Wasser zeigen die vier Massen HLZ 1 und 2 und DZ 1 und 2 einen identischen Energiebedarf. Bezieht man die Energie allerdings auf die Pressfeuchte von 1 kg trockenem Ton, so zeigen die modifizierten Massen einen deutlich geringeren Energiebedarf, da ihre Pressfeuchte niedriger ist und dementsprechend weniger Wasser verdampft werden muss. Auch die Dauer des 1. Trocknungsabschnitts korreliert recht gut mit der Pressfeuchte, d.h. je niedriger diese ist, desto kürzer dauert dieser Abschnitt. Die Reduktion der Pressfeuchte wirkt sich also äußerst positiv auf den Trocknungsenergiebedarf und die Trockenzeit aus. Bei der Masse DZ 1 konnten Energiebedarf und Trockenzeit um fast 30 % gesenkt werden durch die Additive.

6. Charakterisierung der gebrannten Ziegelmassen

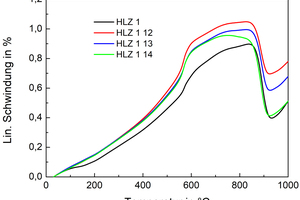

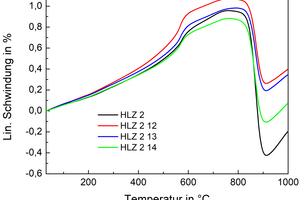

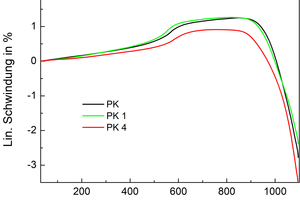

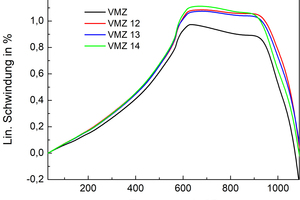

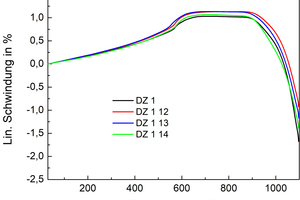

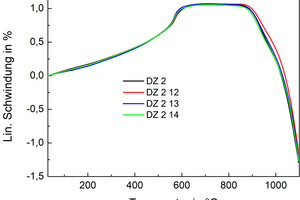

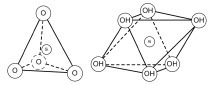

»8 zeigt die Dilatometerkurven der einzelnen Ziegelmassen. Der Kurvenverlauf beim Aufheizen ist für alle Massen ähnlich. Die thermische Ausdehnung erfolgt ungefähr linear mit der Temperatur bis zum Quarzsprung bei 573 °C, der mit einer starken Volumenzunahme verbunden ist. Oberhalb des Quarzsprungs unterscheidet sich der Kurvenverlauf der beiden Massen HLZ 1 und HLZ 2 deutlich von dem der anderen Massen. Grund hierfür ist der unterschiedliche Gehalt an Kaolinit und Illit. Die Hintermauerziegelmassen sind von Illiten geprägt und illitische Massen dehnen sich im Bereich zwischen 600 °C und 900 °C aus, wohingegen kaolinitische Massen in diesem Bereich schwinden (siehe Masse VMZ). Die Massen DZ 1 und DZ 2 enthalten ähnliche Mengen an Illit und Kaolinit, weshalb es in diesem Temperaturbereich zu keiner Längenänderung kommt (Hlan und Štubna 2020). Bei ca. 900 °C kommt es bei den Hintermauerziegelmassen zu einer starken Volumenzunahme, die wahrscheinlich durch die Bildung von Gehlenit verursacht wird, der aus einer Reaktion zwischen dem entsäuerten Kalk und den dehydroxilierten Tonmineralen entsteht. Bei den anderen Massen setzt sich die Schwindung mit steigender Temperatur kontinuierlich fort.

Die Sintertemperaturen, die in »Tabelle 11 angegeben sind, wurden durch Fitten einer Tangente im Winkel von 45° an die Messkurve im Bereich des Sinterbeginns ermittelt. Zwischen den Grundmassen und den modifizierten Massen bestehen keine großen Unterschiede beim Sinterbeginn. Die Massen, die das Additiv 4 enthalten, sintern etwas früher als die beiden anderen Mischungen und die Grundmasse. Dies wird wahrscheinlich durch den im Vergleich zu den anderen Additiven hohen Gehalt an Tonmineralen und an Flussmitteln wie Calcium und vor allem Magnesium verursacht.

Die Probekörper der einzelnen Massen wurden bei den in »Tabelle 10 angegebenen Bedingungen gebrannt. Der Brennverlust ist bei den modifizierten Massen HLZ 1 und HLZ 2 deutlich geringer als bei der Grundmasse. Verursacht wird dies durch den Austausch des Carbonat-reichen Tons mit Carbonat-armen Additiven. Dies reduziert den Carbonatgehalt der modifizierten Massen und somit den Glühverlust, der durch die Abspaltung des CO2 verursacht wird. Der Einsatz Carbonat-armer Rohstoffe ist somit auch eine effiziente Methode zur Reduktion der prozessbedingten CO2-Emissionen bei Hintermauerziegeln. Die Tonminerale tragen ebenfalls durch Abspaltung des Kristallwassers zum Brennverlust bei. Dabei werden die unterschiedlichen Glühverluste der Additive auch bei den Ziegelmassen sichtbar, d.h. die Massen mit dem Additiv 4 zeigen unter den modifizierten Massen die höchsten Brennverluste und die Massen mit dem Additiv 2 die niedrigsten.

Die Brennschwindung der modifizierten Massen liegt unterhalb der der Grundmassen. Grund hierfür ist unter anderem die höhere Packungsdichte, da die Schwindung mit einer Volumenverminderung verbunden ist und ein Volumen umso weniger schwindet, je dichter es bereits gepackt ist. Die Massen HLZ 1 und HLZ 2 weisen kaum eine Schwindung auf, da diese durch die Mineralneubildung kompensiert wird. Bei der Masse PK schwindet die Mischung PK 1 weniger stark als die Grundmasse, wohingegen die Mischung PK 4 eine höhere Schwindung als die Grundmasse aufweist, obwohl sie auch eine höhere Packungsdichte hatte. Hier zeigt sich die sinterfördernde Wirkung des Additivs bei hohen Temperaturen. Allerdings entfaltet sich dieser Effekt nur bei der Masse PK, die generell die höchste Schwindung aller Grundmassen besitzt. Grund hierfür ist der hohe Kaliumgehalt des Tons, der die Bildung einer Schmelzphase bewirkt. Diese Entwicklung wird durch das Additiv 4 noch verstärkt. Die Massen VMZ und DZ 1 weisen deutlich geringere Kaliumgehalte auf und schwinden daher nicht so stark, obwohl sie bei der gleichen Temperatur gebrannt wurden. Dabei korreliert die Schwindung dieser drei Grundmassen mit dem Kaliumgehalt, das heißt PK > DZ 1 > VMZ. Die modifizierten Massen des Tons VMZ weisen bis auf die Mischung VMZ 14 leicht niedrigere Brennschwindungen auf als die Grundmasse. Dies war aufgrund der höheren Packungsdichte nach der Trocknung auch zu erwarten. Bei der Masse DZ 1 hingegen ist die Schwindung der Mischungen deutlich geringer als die der Grundmasse, obwohl die Packungsdichte nach der Trocknung nur bei der Mischung DZ 1 12 deutlich höher war. Die Brennschwindung der modifizierten Massen des Tons DZ 2 ist ebenfalls niedriger als die der Grundmasse trotz gleicher Packungsdichte der trockenen Rohlinge.

Die Packungsdichte im gebrannten Zustand ist letztendlich das Resultat aus der Packungsdichte im getrockneten Zustand, dem Brennverlust und der Brennschwindung, das heißt bei vergleichbarem Brennverlust weisen trockene Rohlinge mit hoher Packungsdichte und hoher Brennschwindung ebenfalls eine hohe Packungsdichte nach dem Brand auf und umgekehrt. Der Einfluss des Brennverlusts zeigt sich bei den Massen HLZ 1 und HLZ 2. Diese weisen nach dem Brand sogar eine geringere Packungsdichte auf als im getrockneten Zustand. Dies wird durch den hohen Carbonatgehalt verursacht, da das durch den Carbonatzerfall entstehende Hohlraumvolumen durch die Brennschwindung nicht kompensiert wird. Durch den geringeren Carbonatgehalt ist die Packungsdichte der gebrannten, modifizierten Ziegelmassen deutlich höher als die der Grundmasse. Die Masse PK 1 weist eine niedrigere Packungsdichte auf als die Grundmasse, wohingegen die Masse PK 4 eine höhere Packungsdichte besitzt, und dies, obwohl die Packungsdichte bei der Masse PK 1 nach der Trocknung höher war als bei der Masse PK 4. Dieser Umstand verdeutlicht die Bedeutung der Brennschwindung und somit den Einfluss der Sinteraktivität der Additive auf die Packungsdichte des gebrannten Körpers. Für die Packungsdichte im getrockneten Zustand ist also die Korngröße des Additivs entscheidend, wohingegen für die Packungsdichte im gebrannten Zustand dessen Sinteraktivität maßgeblich ist. Bei den Mischungen der Masse VMZ entspricht die Rangfolge der Packungsdichten derjenigen im Trockenzustand. Durch die unterschiedliche Brennschwindung hat sich lediglich die Größenordnung verändert. Die Masse VMZ 12 weist eine etwas niedrigere und die Masse VMZ 13 eine etwas höhere Packungsdichte auf. Lediglich die Packungsdichte der Mischung VMZ 14 ist deutlich gegenüber der Grundmasse erhöht. Bei der Masse DZ 1 weisen alle Mischungen eine stark verringerte Packungsdichte gegenüber der Grundmasse auf. Verursacht wird dies durch die deutlich niedrigere Brennschwindung. Gleiches gilt in für die Masse DZ 2, wobei hier der Unterschied nicht ganz so groß ist, da die Packungsdichte der getrockneten Massen nahezu gleich und die Brennschwindung nur geringfügig niedriger war.

Die Biegefestigkeit der gebrannten, modifizierten Massen ist deutlich geringer als die der Grundmassen (siehe »Tabelle 11). Hier zeigt sich die fehlende Sinteraktivität der Additive. Allerdings muss berücksichtigt werden, dass 20 % des Brechsands und nur 10 % des Filterstaubs hinzugegeben wurden und der Brechsand aufgrund seines hohen Quarzgehalts eine niedrigere Sinteraktivität besitzt als die Filterstäube, die hohe Anteile an Schichtsilikaten und Feldspäten aufweisen. Diese enthalten deutlich mehr Flussmittel (Alkalien und Erdalkalien), die die Bildung einer festigkeitserhöhenden Schmelzphase bewirken. Diesen Unterschied sieht man sehr deutlich bei der Masse PK. Die Mischung mit 30 % des flussmittelarmen Brechsands hat eine extrem niedrige Biegefestigkeit, wohingegen die Mischung mit 30 % des flussmittelreichen Additiv 4 eine genauso hohe Festigkeit wie die Grundmasse hat. Allerdings spielt hier auch die Brenntemperatur eine Rolle, da sich umso mehr Schmelzphase bildet je höher die Brenntemperatur ist.

Der Einfluss der Flussmittel wird auch bei Betrachtung der kalkfreien Grundmassen deutlich, die bis auf die Masse DZ 2 bei 1100 °C gebrannt wurden (siehe »Tabelle 12). Die Masse PK hat den höchsten Flussmittelgehalt und in Verbindung mit der geringsten Packungsdichte kommt es hier zu einer sehr hohen Brennschwindung, was zur höchsten Verdichtung und somit zur höchsten Biegefestigkeit führt. Die Masse DZ 1 weist die zweithöchste Packungsdichte auf. Verursacht wird dies durch einen hohen Flussmittelgehalt und die zweithöchste Brennschwindung ausgehend von der höchsten Packungsdichte aller getrockneten Scherben. Die Masse VMZ enthält am wenigsten Flussmittel und hat eine geringe Brennschwindung. Die Packungsdichte des gebrannten Scherbens ist geringer als bei den beiden vorigen Massen, was in einer geringeren Biegefestigkeit resultiert. Die Masse DZ 2 hat trotz des zweithöchsten Flussmittelgehalts die niedrigste Brennschwindung und Packungsdichte, was wahrscheinlich auf die um 50 °C niedrigere Brenntemperatur zurückzuführen ist. Die Biegefestigkeit ist trotzdem nur unwesentlich geringer als bei der Masse VMZ.

Die beiden Massen HLZ 1 und HLZ 2 haben eine deutlich niedrigere Brenntemperatur und trotz viel geringerer Packungsdichte eine vergleichbar hohe Festigkeit. Dies ist sehr wahrscheinlich auf die Mineralneubildung zurückzuführen, die im Dilatometerdiagramm zu sehen ist (siehe »8). Dieses Mineral (wahrscheinlich Gehlenit) entsteht durch die Reaktion des durch den Zerfall des Calcits gebildeten Calciumoxids mit den Zerfallsprodukten der Tonminerale. Die Reaktion ist mit einer Volumenexpansion verbunden, die bei der Masse HLZ 2 stärker ausfällt, da die Masse mehr Calcit enthält. Ein genauerer Blick in die beiden Diagramme offenbart, dass diese Expansion nicht bei allen Massen gleich ist und sich die Unterschiede sogar in der Biegefestigkeit widerspiegeln (siehe »Tabelle 13). Wahrscheinlich wird durch den teilweisen Ersatz der kalkreichen Grundmasse durch kalkarme Additive die Bildung von Gehlenit vermindert, da weniger Calcium zur Verfügung steht. Dies äußert sich in einer geringeren Dehnung und auch in einer geringeren Festigkeit. Die Annahme wird dadurch untermauert, dass die Additive 3 und 4 einen deutlich höheren Calciumgehalt haben als das Additiv 2 und somit mehr Gehlenit bilden können. Die Festigkeit der Massen HLZ 1 und HLZ 2 beruht also zu einem gewissen Teil auf der Bildung einer Kristallphase bei niedrigen Temperaturen, wohingegen die anderen vier Massen ihre Festigkeit durch Bildung einer Glasphase bei höheren Temperaturen erhalten.

7. Zusammenfassung

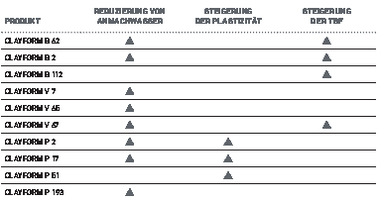

Durch den Einsatz von mineralischen Additiven ist eine gezielte Erhöhung der Packungsdichte von Ziegelmassen mit positiven Auswirkungen auf Trockenschwindung, Trocknungszeit und Trocknungsenergie möglich. Die Additive müssen aber bestimmte Voraussetzungen erfüllen, wobei die Masse PK über das gesamte Vorhaben gesehen sehr schön die entscheidenden Punkte dieses Forschungsvorhabens demonstriert:

Durch die Zugabe des groben Brechsands konnte die Pressfeuchte reduziert werden, wohingegen die Zugabe vom feinen Filterstaub diese sogar noch erhöhte. Es zeigt sich also, dass der Einsatz grober Additive die Packungsdichte am effizientesten erhöht.

Die fehlende Sinteraktivität des Brechsands führt allerdings zu einer schlechteren Verdichtung und somit einer geringeren Festigkeit verglichen mit dem Filterstaub.

Die Additive sollten also folgende Eigenschaften aufweisen:

Der Quarzgehalt sollte möglichst niedrig sein, da Quarz die Sinteraktivität reduziert. Stattdessen sollte der Gehalt an Schichtsilikaten und niedrigschmelzenden Mineralen hoch sein.

Die ideale KGV eines Additivs zur Erhöhung der Packungsdichte sollte recht eng sein mit einem D50 im Bereich von ca. 300 µm. Deutlich feinere Additive sind weniger effizient zur Erhöhung der Packungsdichte, da sich die KGV von Ton und Additiv immer mehr überschneiden. Deutlich gröbere Additive führen zu einer sandartigen Masse und die Sinteraktivität nimmt ab.

Bei kalkhaltigen Hintermauerziegeln sollten die Additive möglichst viel Calcium enthalten, um die Bildung von Gehlenit zu ermöglichen, der für die Festigkeit sorgt. Allerdings sind grobe Additive hier von Nachteil, da sie nur eine geringe Oberfläche aufweisen, die Gehlenitbildung aber umso stärker ist, je größer die Oberfläche des Additivs ist.

Die Ergebnisse basieren auf dem IGF-Vorhaben 20623 N der Forschungsvereinigung Ziegelindustrie, welches über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert wurde. Der Schlussbericht kann bei der Forschungsvereinigung angefragt werden.