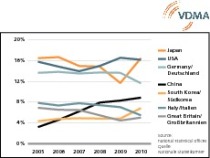

11.12.2009 News: VDMA - Auch bei Keramikmaschinen spielen Energie- und Kosteneffizienz eine immer größere Rolle

Seit die Energiepreise, von Unterbrechungen wie in der gegenwärtigen Wirtschaftskrise abgesehen, nur noch in eine Richtung, nämlich nach oben zeigen, spielt das Thema Energie- und damit auch Kosteneffizienz bei den europäischen, speziell den deutschen Herstellern von Keramikmaschinen eine zunehmend wichtigere Rolle. Gefragt sind intelligente, einfache und vor allem kostengünstige Lösungen.

Heiner Gausmann steht neben dem Modell der Kühlzone eines Tunnelofens in dem Ziegel gebrannt werden. „Mit unserem neuen System“, sagt er „lassen sich bei der Herstellung von Ziegeln bis zu 5 % an thermischen Energiekosten einsparen, ohne dass die Ausgaben für elektrische Energie steigen“. Der 51jährige ist bei der Keller HCW GmbH, einem weltweit agierenden Maschinen- und Anlagenbauer als Leiter für die Bereiche Verfahrenstechnik und Konstruktion tätig. Das in Ibbenbüren-Laggenbeck angesiedelte Unternehmen baut schwerpunktmäßig Maschinen, Anlagen und komplette Werke zur Herstellung von Ziegeln und Klinkern aller Art. Vor etwa 5 Jahren, erläutert Gausmann, habe man mit der Entwicklung begonnen und seit etwa eineinhalb Jahren sei man damit erfolgreich auf dem Markt vertreten.

Effizienz der Kühlung verbessert

Der Maschinenbauer aus Nordrhein-Westfalen hat ein System entwickelt, bei dem Luft während des Kühlvorgangs so zugeführt und vor allem umgewälzt wird, dass eine Überhitzung des Ofens weitestgehend vermieden wird. Das Abblasen überschüssiger Hitze und damit auch Energie, kann mittels dieser Technik auf ein absolutes Minimum reduziert werden. „Uns ist es gelungen“, so Gausmann, „nicht nur die Effizienz der Kühlung erheblich zu verbessern, auch die Qualität der Produkte konnten wir steigern“. Durch das Umwälzen komme es zu einer Temperaturvergleichmäßigung und die sorge dafür, dass nur noch 2 bis 3 % der Produkte während des Kühlvorgangs zu Bruch gingen. „Und das“, sagt Gassmann, „ist für unsere Kunden bares Geld“. Innerhalb der nächsten 3 Jahre soll der Wert auf unter 1 % gesenkt werden.

Ebenfalls bei der Kühlzone setzt ein neues Verfahren der Riedhammer GmbH an. Anstelle der Umgebungsluft wird dem Brenner, der den Ofen aufheizt, bis zu 400° heiße Abluft aus der Kühlzone zugeführt. Gegenüber konventionellen Anlagen, betont der Marketingchef des Nürnberger Unternehmens, Hartmut Weber, könnten mit dieser Technik zwischen 8 und 14 Prozent Energiekosten eingespart werden. Bei einem Ofen, der für gewöhnlich mehr als 10 Jahre laufe, amortisiere sich das System je nach Auslastung in 2 bis 5 Jahren. Die Möglichkeit, Altanlagen nachzurüsten, besteht. Weber: „Die Resonanz auf unsere Weiterentwicklungen ist durchweg sehr positiv.“

Innerhalb von einem Jahr amortisiert

Weniger Energie-, aber dafür um so mehr Kosteneffizienz bietet ein Verfahren, das die in Pfinztal bei Karlsruhe angesiedelte RTE Akustik + Prüftechnik GmbH anbietet. Dabei geht es um eine Technik, die es möglich macht, mittels Klanganalyse schadhafte Werkstücke auszusortieren. Ein Hämmerchen schlägt die Werkstücke wie Ziegel oder Tassen an, und der dabei entstehende Ton wird von einem Mikrophon aufgenommen und anschließend analysiert. Stimmt er mit den für ein unbeschädigtes Produkt vorgegebenen Werten nicht überein, wird das Werkstück automatisch aussortiert. Diese bisher vielfach noch von Hand vorgenommene Untersuchung fällt so weg. Bei einem Betrieb, in dem mit 2 Bändern und 3 Schichten gearbeitet werde, so RTE-Geschäftsführer Michael Kiefer, habe sich die Investition innerhalb von nur einem Jahr amortisiert.

Neu ist ein Granulierverfahren zur Herstellung keramischer Fliesen, das die Maschinenfabrik Gustav Eirich GmbH & Co. KG auf den Markt gebracht hat. Mit der Technik kann die Wassermenge, die zum Granulieren keramischer Massen benötigt wird, gegenüber herkömmlichen Methoden um zwei Drittel auf 12 % gesenkt werden. Um die 6 % Wasseranteil zu erreichen, die letztlich nötig sind, damit das Granulat noch prozessfähig ist, das heißt weiter verarbeitet werden kann, müssen mit der neuen Methode nur 6 % Wasser im Fließbetttrockner verdampft werden. Mit der gebräuchlichen Technik sind es mehr als vier Mal so viel. Und das hilft kräftig Energiekosten sparen. Nach Angaben von Günter Hessling, bei Eirich für den Bereich Verfahrenstechnik zuständig, etwa 50 % gegenüber herkömmlichen Verfahren.

Isolierte Trockenkammer für Ziegel

Ebenfalls erhebliche Energieeinsparungen gegenüber konventionellen Anlagen bringt eine neue Trockenkammer für Ziegel des belgischen Unternehmens Ceratec. Sie verfügt über zwei jeweils 10 cm dicke Außenwände, zwischen denen sich eine ebenfalls 10 cm dicke Luftschicht befindet. Außerdem wurde die Betondecke mit einer 2 x 5 cm dicken Schicht aus Glasschaum isoliert. Durch diese neue Isolierung, so Francis Defever, bei Ceratec für das Projektmanagement zuständig, könne der Wärmeverlust erheblich reduziert werden. Bei herkömmlichen Anlagen gingen allein 50 % auf das Konto der Decken.

Eine zum Patent angemeldete Weiterentwicklung des Systems der Gegenstrahlmühlen für die Fein- und Feinst-Trockenvermalung bietet die in Hanau ansässige Netsch-Condux Mahltechnik GmbH. Gearbeitet wird dabei nicht, wie sonst üblich, mit dem Treibmedium Druckluft, sondern mit überhitztem und daher trockenem Dampf. Weil der, wie Dipl.-Ing. Frank Beltsohnerläuterte, mehr Energie aufnehme als Druckluft und mit höherer Geschwindigkeit durch die Düsen in den Mahlraum geblasen werden könnte, sei es möglich, die Partikel auf eine höhere Geschwindigkeit zu bringen, wodurch das Mahlgut „um einiges feiner wird als mit normalen Strahlmühlen“. Der Verkaufsmanager: „Wir reden von einem Bereich unter einem Mikrometer.“

70 Prozent Energiekosteneinsparung

Dass sich durch intelligente Lösungen auch bei hydraulischen Presssystemen kräftig Energiekosten einsparen lassen, demonstriert die Dieffenbacher GmbH + Co. KG. Das Unternehmen aus Eppingen hat, ausgehend von dem Grundsatz, dass der Wirkungsgrad einer Hydraulikpresse mit der Verkleinerung des Hubweges zunimmt, ein System entwickelt, bei dem die Presse nach dem Schnellschließen bis kurz vor den Werkstoff fährt, dann den Arbeitszylinder mechanisch verriegelt und anschließend per Kurzhub hydraulisch auf den jeweiligen Werkstoff einwirkt. Matthias Graf, technischer Direktor des Unternehmens: „Uns ist es mit dieser neuen Technik gelungen, die Energiekosten gegenüber konventionellen Geräten um etwa 70 % zu verringern.“

VDMA

Fachverband Bau- und Baustoffmaschinen

Lyoner Straße 18 I 60528 Frankfurt/Main IGermany

T +49 (0) 69 66 03 12 57 I F +49 (0) 69 66 03 22 57

www.vdma.org